Nell'industria elettronica, un forno ad atmosfera viene utilizzato per creare un ambiente chimico precisamente controllato durante la produzione ad alta temperatura. Questo controllo è essenziale per prevenire reazioni indesiderate come l'ossidazione e per modificare attivamente le superfici dei materiali, garantendo la creazione di componenti elettronici affidabili e ad alte prestazioni.

Il vero vantaggio di un forno ad atmosfera non è solo il riscaldamento; è la capacità di manipolare l'ambiente gassoso intorno a un componente. Questo previene il degrado e sblocca specifiche proprietà dei materiali impossibili da ottenere all'aria aperta, fornendo un equilibrio cruciale tra precisione, costi e produttività.

Il problema principale: perché il controllo dell'atmosfera è essenziale

L'elettronica moderna richiede materiali con proprietà elettriche, termiche e meccaniche altamente specifiche. Molti dei passaggi di produzione necessari per raggiungere questo obiettivo, come la ricottura e la sinterizzazione, implicano un calore estremo. Senza un'atmosfera controllata, questo calore distruggerebbe le proprietà stesse che si sta cercando di creare.

Prevenzione dell'ossidazione e della contaminazione

Ad alte temperature, la maggior parte dei metalli reagisce istantaneamente con l'ossigeno nell'aria, formando uno strato di ossido fragile e non conduttivo. Questo è catastrofico per la creazione di giunti saldati affidabili, collegamenti a filo e percorsi conduttivi.

Un forno ad atmosfera risolve questo problema spurgando la camera di processo dall'aria e sostituendola con un gas specifico. Un gas inerte come l'azoto o l'argon fornisce un ambiente neutro che impedisce il verificarsi di queste reazioni distruttive.

Raggiungere proprietà precise dei materiali

Il controllo dell'atmosfera va oltre la semplice prevenzione. Utilizzando gas attivi, è possibile alterare intenzionalmente la chimica della superficie di un materiale.

Ad esempio, l'uso di un'atmosfera di idrogeno può ridurre attivamente (rimuovere) gli ossidi che potrebbero già esistere sulla superficie di un componente. Questo crea una superficie ultra-pulita e attiva, ideale per successivi processi di brasatura o sigillatura, con conseguenti legami più forti e affidabili.

Abilitazione di processi di produzione avanzati

Processi come la sinterizzazione di metalli in polvere o ceramiche in un componente solido dipendono interamente da un preciso controllo atmosferico e termico. L'atmosfera determina la densità finale, la struttura granulare e le caratteristiche elettriche del pezzo finito.

Allo stesso modo, la deposizione chimica da vapore (CVD), dove un film sottile viene fatto crescere su un substrato, richiede un ambiente estremamente controllato per garantire che il rivestimento sia uniforme e abbia un'elevata purezza. Il forno ad atmosfera fornisce l'ambiente stabile necessario per queste tecniche avanzate.

Comprendere i compromessi

La scelta dell'attrezzatura giusta per il trattamento termico implica un equilibrio tra precisione, costo e complessità. Un forno ad atmosfera occupa una posizione intermedia cruciale.

Forno ad atmosfera vs. forni ad aria standard

Per materiali non sensibili o processi in cui l'ossidazione è irrilevante, un forno ad aria standard è più semplice ed economico.

Tuttavia, per quasi tutti i moderni componenti elettronici che coinvolgono conduttori metallici, semiconduttori o ceramiche specializzate, la lavorazione all'aria non è un'opzione praticabile. La mancanza di controllo porta a risultati incoerenti e al guasto dei componenti.

Forni ad atmosfera vs. forni a vuoto

Un forno a vuoto, che rimuove quasi tutta l'atmosfera, offre il massimo livello di purezza. È lo standard di riferimento per le applicazioni in cui anche tracce di gas sono inaccettabili.

Tuttavia, i forni a vuoto sono significativamente più costosi da acquistare e gestire, hanno tempi di ciclo più lenti (a causa del pompaggio) e sono più complessi da mantenere. Un forno ad atmosfera fornisce una soluzione più economica che offre il livello di controllo necessario per la stragrande maggioranza delle applicazioni elettroniche.

Sostenibilità e sicurezza

I moderni forni ad atmosfera contribuiscono a una produzione più sostenibile migliorando l'efficienza energetica e riducendo la necessità di pericolosi processi di pulizia chimica post-produzione.

Il compromesso principale è la necessità di infrastrutture di gestione del gas e protocolli di sicurezza, soprattutto quando si utilizzano gas infiammabili come l'idrogeno. Ciò richiede un'attenta pianificazione delle strutture e la formazione degli operatori.

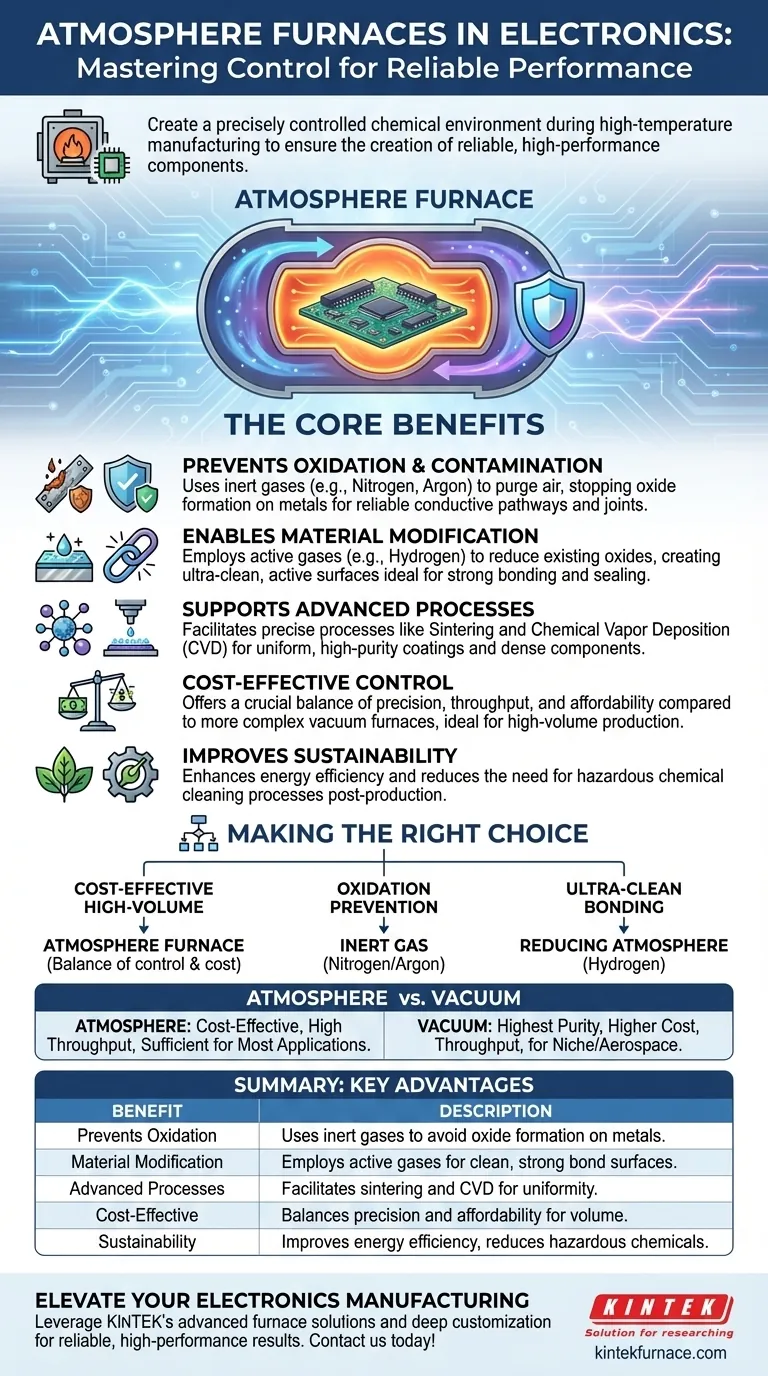

Fare la scelta giusta per il proprio processo

La vostra decisione dovrebbe essere guidata dai requisiti specifici del vostro materiale e dal risultato desiderato del processo di trattamento termico.

- Se il vostro obiettivo principale è la produzione di grandi volumi a costi contenuti: Un forno ad atmosfera offre il miglior equilibrio tra controllo ambientale, produttività e costi operativi.

- Se il vostro obiettivo principale è prevenire l'ossidazione su metalli sensibili: Un'atmosfera inerte di azoto o argon è la soluzione standard e affidabile.

- Se il vostro obiettivo principale è creare una superficie ultra-pulita e attiva per il legame: Un'atmosfera riducente contenente idrogeno è la scelta più efficace.

- Se il vostro obiettivo principale è raggiungere la massima purezza assoluta per la ricerca di nicchia o componenti di grado aerospaziale: Potrebbe essere necessario un forno a vuoto, ma è necessario giustificare il significativo aumento dei costi e della complessità.

In definitiva, padroneggiare l'atmosfera all'interno del vostro forno è una leva diretta per controllare la qualità, l'affidabilità e le prestazioni del vostro prodotto elettronico finale.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Previene l'ossidazione | Utilizza gas inerti come azoto o argon per evitare la formazione di ossidi sui metalli, garantendo percorsi conduttivi affidabili. |

| Permette la modifica dei materiali | Impiega gas attivi come l'idrogeno per ridurre gli ossidi e creare superfici pulite per legami più forti. |

| Supporta processi avanzati | Facilita la sinterizzazione e la CVD per rivestimenti uniformi e ad alta purezza e componenti densi. |

| Controllo economico | Offre un equilibrio tra precisione e convenienza rispetto ai forni a vuoto, ideale per la produzione di grandi volumi. |

| Migliora la sostenibilità | Aumenta l'efficienza energetica e riduce la necessità di prodotti chimici pericolosi per la post-lavorazione. |

Pronto a elevare la vostra produzione elettronica con un controllo preciso dell'atmosfera?

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per l'industria elettronica. La nostra linea di prodotti, inclusi forni ad atmosfera, a muffola, a tubo, rotanti, a vuoto e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare le vostre esigenze sperimentali e di produzione uniche.

Sia che siate concentrati sulla prevenzione dell'ossidazione, sul raggiungimento di superfici ultra-pulite o sull'ottimizzazione dei costi e della produttività, la nostra esperienza garantisce risultati affidabili e ad alte prestazioni.

Contattateci oggi stesso per discutere come i nostri forni ad atmosfera possono migliorare la qualità e l'efficienza dei vostri componenti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati