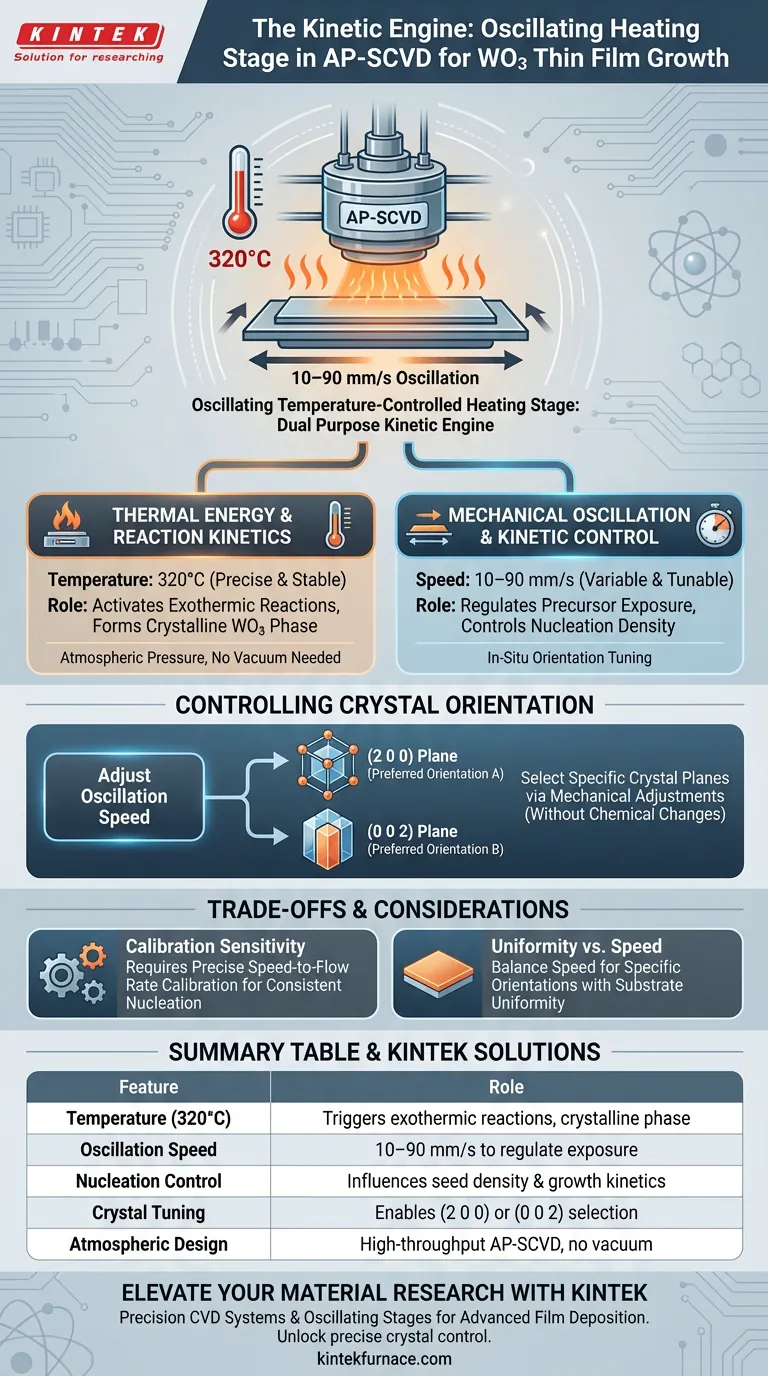

Lo stadio di riscaldamento oscillante a temperatura controllata funge da motore cinetico per l'intero processo di deposizione. Svolge un duplice scopo: fornire l'energia termica precisa richiesta per innescare le reazioni chimiche e utilizzare il movimento meccanico per dettare come il film nuclea e cresce. Mantenendo rigorosamente il substrato a 320°C mentre oscilla a velocità specifiche (10–90 mm/s), questo componente consente di controllare l'orientamento cristallino dei film sottili di triossido di tungsteno (WO3) senza alterare i precursori chimici.

Accoppiando energia termica costante con velocità meccanica variabile, questo sistema consente la regolazione in situ delle proprietà dei materiali. Sposta il meccanismo di controllo dalla composizione chimica alla cinetica fisica, consentendo la selezione di specifici piani cristallini semplicemente regolando il movimento dello stadio.

Energia Termica e Cinetica delle Reazioni

Il primo ruolo dello stadio di riscaldamento è la termodinamica fondamentale. Senza un controllo preciso della temperatura, il processo di deposizione chimica da fase vapore non può iniziare efficacemente.

Attivazione delle Reazioni Esotermiche

Lo stadio crea l'ambiente necessario per la formazione del film mantenendo il substrato a 320°C.

Questa temperatura specifica è fondamentale. Fornisce l'energia termica necessaria per indurre le reazioni esotermiche che formano la fase cristallina del WO3.

Eliminazione delle Dipendenze dal Vuoto

Poiché ciò avviene in un sistema AP-SCVD (Atmospheric Pressure Spatial Chemical Vapor Deposition), lo stadio di riscaldamento opera in un ambiente aperto.

Questo design supporta l'apporto continuo di precursori senza la necessità di complessi pompe per vuoto o camere di reazione sigillate.

Il Ruolo dell'Oscillazione Meccanica

L'aspetto "oscillante" dello stadio è ciò che differenzia il sistema dai metodi di deposizione statici. Trasforma il movimento fisico del campione in una variabile per controllare la crescita.

Regolazione dell'Esposizione ai Precursori

Lo stadio muove il substrato avanti e indietro sotto la testa del reattore utilizzando un movimento alternativo.

Questa oscillazione detta la durata esatta in cui il substrato è esposto ai gas precursori.

Impatto sulla Densità di Nucleazione

Regolando la velocità di oscillazione tra 10 e 90 mm/s, si influenzano direttamente le cinetiche di crescita.

Velocità più alte o più basse modificano il tempo di esposizione. Questa variazione modifica la densità di nucleazione, determinando quanti semi cristallini si formano sulla superficie.

Controllo dell'Orientamento Cristallino

Il valore ultimo di questo stadio di riscaldamento risiede nella sua capacità di determinare l'allineamento strutturale del film sottile.

Regolazione dell'Orientamento In Situ

È possibile selezionare specifici orientamenti cristallini puramente attraverso regolazioni meccaniche.

Manipolando la velocità di oscillazione, il sistema favorisce la crescita lungo piani preferiti.

Selezione di Piani Specifici

Il riferimento primario evidenzia che questo meccanismo consente il controllo su orientamenti specifici, come i piani (2 0 0) o (0 0 2).

Ciò consente la personalizzazione delle proprietà del film per adattarsi ad applicazioni specifiche.

Comprensione dei Compromessi

Sebbene lo stadio oscillante offra elevata produttività e flessibilità, introduce specifiche considerazioni operative.

Sensibilità della Calibrazione

Il legame tra velocità di oscillazione e qualità del film è diretto e sensibile.

Se la velocità non è calibrata con precisione rispetto alla portata del precursore, si rischia una densità di nucleazione incoerente.

Uniformità vs. Velocità

Sebbene il sistema sia progettato per l'uniformità su larga scala, velocità di oscillazione estreme potrebbero teoricamente disturbare il flusso laminare dei gas nell'atmosfera aperta.

Gli operatori devono bilanciare la necessità di specifici orientamenti cristallini con il requisito di uno spessore uniforme del film su tutto il substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia dello stadio di riscaldamento oscillante, allinea le impostazioni con i tuoi specifici requisiti di materiale.

- Se il tuo obiettivo principale è l'Inizio della Reazione: Assicurati che lo stadio sia calibrato per mantenere una temperatura stabile di 320°C per innescare in modo affidabile le reazioni esotermiche necessarie.

- Se il tuo obiettivo principale è l'Orientamento Cristallino: Varia la velocità di oscillazione tra 10 e 90 mm/s per favorire selettivamente i piani (2 0 0) o (0 0 2).

- Se il tuo obiettivo principale è la Produttività: Sfrutta l'oscillazione alternata per processare continuamente substrati di grandi dimensioni senza rompere un sigillo sottovuoto.

Padroneggiare la velocità del tuo stadio di riscaldamento è importante quanto selezionare i giusti precursori chimici per film di WO3 di alta qualità.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Crescita di Film Sottili di WO3 |

|---|---|

| Temperatura (320°C) | Innesca reazioni esotermiche per la formazione della fase cristallina |

| Velocità di Oscillazione | Varia tra 10–90 mm/s per regolare il tempo di esposizione ai precursori |

| Controllo della Nucleazione | Influenza la densità dei semi e la cinetica di crescita del film tramite il movimento |

| Regolazione Cristallina | Consente la selezione dei piani (2 0 0) o (0 0 2) senza modifiche chimiche |

| Design Atmosferico | Elimina la dipendenza dal vuoto per AP-SCVD ad alta produttività |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è la spina dorsale della deposizione di film sottili di alta qualità. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, comprese soluzioni specializzate per processi ad alta temperatura in laboratorio. Sia che tu abbia bisogno di uno stadio oscillante per AP-SCVD o di un forno completamente personalizzabile per requisiti di materiali unici, il nostro team di ingegneri è pronto ad assisterti.

Sblocca oggi stesso un controllo preciso sui tuoi orientamenti cristallini.

Guida Visiva

Riferimenti

- Zhuotong Sun, Judith L. MacManus‐Driscoll. Low-temperature open-atmosphere growth of WO<sub>3</sub> thin films with tunable and high-performance photoresponse. DOI: 10.1039/d3tc02257a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come vengono applicati i forni elettrici nella metallurgia delle polveri e nella stampa 3D?Rivoluzionare la produzione di precisione

- Qual è il ruolo delle attrezzature di calcinazione ad alta temperatura nella preparazione del carbone da pneumatici usati? Padroneggia la pirolisi WTC

- Qual è il ruolo di un alimentatore di polarizzazione dedicato nel nitrurazione al plasma a bassa pressione? Controllo maestro dell'accelerazione ionica

- Qual è il ruolo di un forno a circolazione d'aria calda controllata nella determinazione della composizione chimica dello yogurt essiccato?

- Perché è necessario asciugare accuratamente le materie prime di biomassa prima di iniziare un esperimento di pirolisi? Migliorare le rese

- Come contribuisce una piastra riscaldante con agitatore magnetico alla sintesi sol-gel? Guida esperta per il successo dei film sottili precursori

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Quali sono i vantaggi dell'utilizzo dei forni a batch? Aumenta la tua flessibilità e precisione di processo