L'essiccazione accurata della biomassa garantisce la rimozione dell'umidità fisica, che è un prerequisito fondamentale per un esperimento di pirolisi di successo. Riducendo il contenuto di umidità del materiale di alimentazione prima dell'inizio del processo, si migliora direttamente la qualità del bio-olio risultante e si riduce significativamente l'energia termica necessaria per far funzionare il reattore.

L'umidità agisce come un carico parassita sul processo di pirolisi. Eliminarla in anticipo preserva il potere calorifico del tuo bio-olio finale, minimizza l'acidità corrosiva e garantisce che il tuo apporto energetico sia diretto alla conversione chimica piuttosto che all'evaporazione dell'acqua.

Migliorare la Qualità del Prodotto Finale

Per ottenere un bio-olio di alta qualità, la composizione chimica deve essere protetta dagli effetti diluenti dell'acqua.

Preservare il Potere Calorifico

L'obiettivo principale di molti esperimenti di pirolisi è produrre una fonte di combustibile. L'acqua non ha valore calorifico.

Se la materia prima trattiene umidità fisica, quell'acqua si trasferisce inevitabilmente nel prodotto bio-olio finale. Questa diluizione riduce significativamente il potere calorifico (densità energetica) del combustibile, rendendolo meno efficiente per la combustione o per ulteriori lavorazioni.

Minimizzare l'Acidità

Un elevato contenuto di acqua fa più che diluire il combustibile; altera chimicamente la stabilità del prodotto.

La presenza di umidità in eccesso è legata a un aumento dell'acidità nel bio-olio finale. Il bio-olio acido è chimicamente instabile e può essere corrosivo per i contenitori di stoccaggio, i motori e le attrezzature di raffinazione.

Ottimizzare il Consumo di Energia Termica

Oltre alla qualità del prodotto, l'essiccazione è una questione di efficienza termodinamica.

Eliminare un Carico Energetico Inutile

La pirolisi è un processo endotermico che richiede calore per rompere i legami chimici.

Se la biomassa è umida, il reattore deve prima spendere una notevole quantità di energia semplicemente per riscaldare ed evaporare l'acqua. Questo è un consumo di energia termica inutile che non contribuisce in alcun modo alla reazione di pirolisi effettiva.

Concentrare il Calore sulla Decomposizione

Rimuovendo l'umidità prima dell'esperimento, si garantisce che l'energia del reattore venga applicata in modo efficiente.

Il calore viene diretto immediatamente alla decomposizione del materiale di biomassa piuttosto che a superare il calore latente di vaporizzazione dell'acqua. Ciò porta a un ciclo sperimentale più rapido, più controllabile e più efficiente dal punto di vista energetico.

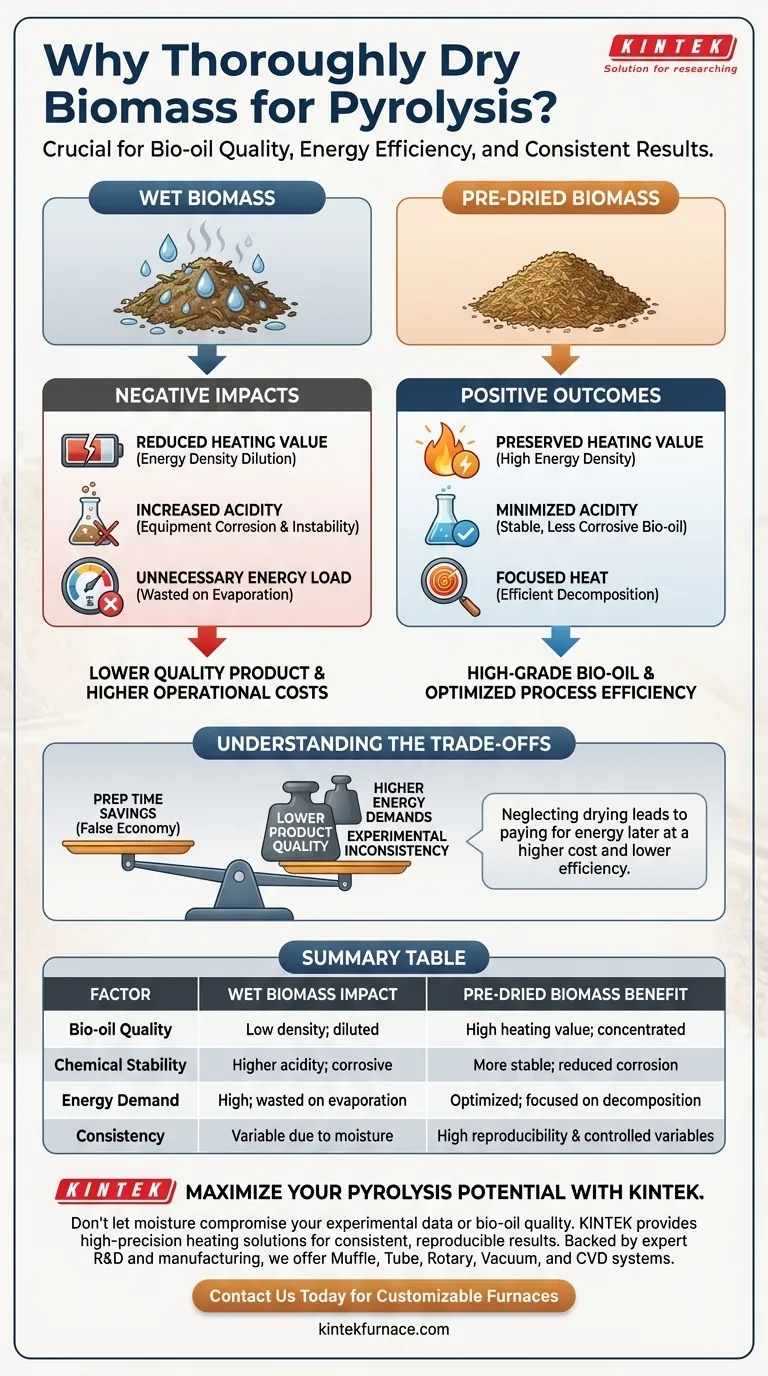

Comprendere i Compromessi

Sebbene l'essiccazione sia essenziale, è importante riconoscere le conseguenze della negligenza di questo passaggio.

La "Falsa Economia" del Saltare l'Essiccazione

Si potrebbe tentare di saltare l'essiccazione per risparmiare tempo di preparazione o costi di pre-elaborazione.

Tuttavia, ciò crea un compromesso in cui si paga essenzialmente per quell'energia in seguito nel reattore, spesso a un costo maggiore e con minore efficienza. Si scambia una piccola quantità di tempo di preparazione con un prodotto di qualità inferiore e maggiori esigenze energetiche operative.

Impatto sulla Coerenza Sperimentale

Il contenuto di umidità nella biomassa può variare notevolmente a seconda delle condizioni di conservazione.

Se non si essicca accuratamente il materiale a una base di riferimento nota, i tuoi esperimenti soffriranno di variabili incoerenti. Un elevato contenuto di acqua introduce variabili che rendono difficile replicare i risultati o isolare gli effetti di altri parametri.

Fare la Scelta Giusta per il Tuo Esperimento

La corretta preparazione del tuo materiale di alimentazione è il modo più efficace per garantire dati affidabili e un prodotto utilizzabile.

- Se il tuo obiettivo principale è la Qualità del Bio-olio: L'essiccazione accurata è obbligatoria per massimizzare il potere calorifico e prevenire la formazione di olio altamente acido e instabile.

- Se il tuo obiettivo principale è l'Efficienza Energetica: L'essiccazione esterna del materiale di alimentazione è solitamente più efficiente che costringere il reattore di pirolisi a far bollire l'acqua in eccesso.

- Se il tuo obiettivo principale è la Longevità delle Apparecchiature: La riduzione dell'umidità abbassa l'acidità dell'olio risultante, proteggendo le tue apparecchiature a valle dalla corrosione.

Inizia con materiale asciutto per assicurarti di misurare il potenziale della tua biomassa, non i limiti del tuo processo.

Tabella Riassuntiva:

| Fattore | Impatto della Biomassa Umida | Beneficio della Biomassa Pre-essiccata |

|---|---|---|

| Qualità del Bio-olio | Bassa densità energetica; altamente diluito | Alto potere calorifico; combustibile concentrato |

| Stabilità Chimica | Maggiore acidità; potenziale corrosivo | Più stabile; ridotta corrosione delle apparecchiature |

| Domanda Energetica | Alta (energia sprecata nell'evaporazione dell'acqua) | Ottimizzata (calore concentrato sulla decomposizione) |

| Coerenza | Risultati variabili dovuti a fluttuazioni di umidità | Alta riproducibilità e variabili controllate |

Massimizza il Tuo Potenziale di Pirolisi con KINTEK

Non lasciare che l'umidità comprometta i tuoi dati sperimentali o la qualità del bio-olio. KINTEK fornisce soluzioni di riscaldamento di alta precisione progettate per fornire risultati coerenti e riproducibili. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali per laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione della biomassa.

Pronto a ottimizzare il tuo processo di conversione termica? Contattaci oggi stesso per parlare con i nostri esperti tecnici e trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Haniif Prasetiawan, R Fitrah. The Effect of Raw Material Composition and Pyrolysis Temperature on The Characteristics of Bio-Oil from the Pyrolysis of Sawdust and Sugar Cane Bagasse Mixture. DOI: 10.1051/e3sconf/202564803007

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché utilizzare un forno di precisione per i campioni di lanugine di moxa? Garantire una base di essiccazione all'aria accurata per la ricerca sulla combustione

- Perché è necessario asciugare la scoria di forno ad arco elettrico industriale prima della riduzione con idrogeno? Preparazione cruciale per la sicurezza e l'accuratezza

- Perché è necessario un alto vuoto per gli assorbitori solari? Garantire proprietà ottiche precise nel rivestimento a film sottile

- Quale ruolo svolge un forno ad arco imaging nella sintesi di NaMgPO4:Eu? Scoperta rapida di fasi e isolamento dell'olivina

- Perché è necessaria una miscela di Argon (Ar) e Idrogeno (H2) durante il trattamento termico del berillo? Trasformazione del Colore Maestro

- Perché è necessario un sistema di spurgo con azoto (N2) per la torrefazione della biomassa? Prevenire la combustione e massimizzare la resa di biochar

- Perché le alte frequenze vengono utilizzate nel riscaldamento a induzione? Per un riscaldamento superficiale rapido e preciso

- Perché è necessario un'autoclave in acciaio inossidabile ad alta pressione per il carbone attivo? Sblocca la sintesi di carbonio ad alte prestazioni