Nel riscaldamento industriale, i principali vantaggi di un forno a batch sono la sua flessibilità di processo, il controllo preciso della temperatura e un investimento iniziale inferiore. A differenza dei forni continui progettati per un unico processo ininterrotto, i forni a batch eccellono nella gestione di carichi discreti. Ciò li rende ideali per applicazioni in cui le serie di produzione sono varie, i cicli di trattamento termico devono essere regolati o una miscela di parti diverse richiede lavorazione.

La decisione di utilizzare un forno a batch non riguarda le sue capacità in isolamento, ma l'allineamento del suo modello operativo con le tue specifiche esigenze di produzione. Eccelle in applicazioni che richiedono alta precisione e variabilità rispetto al volume continuo e puro.

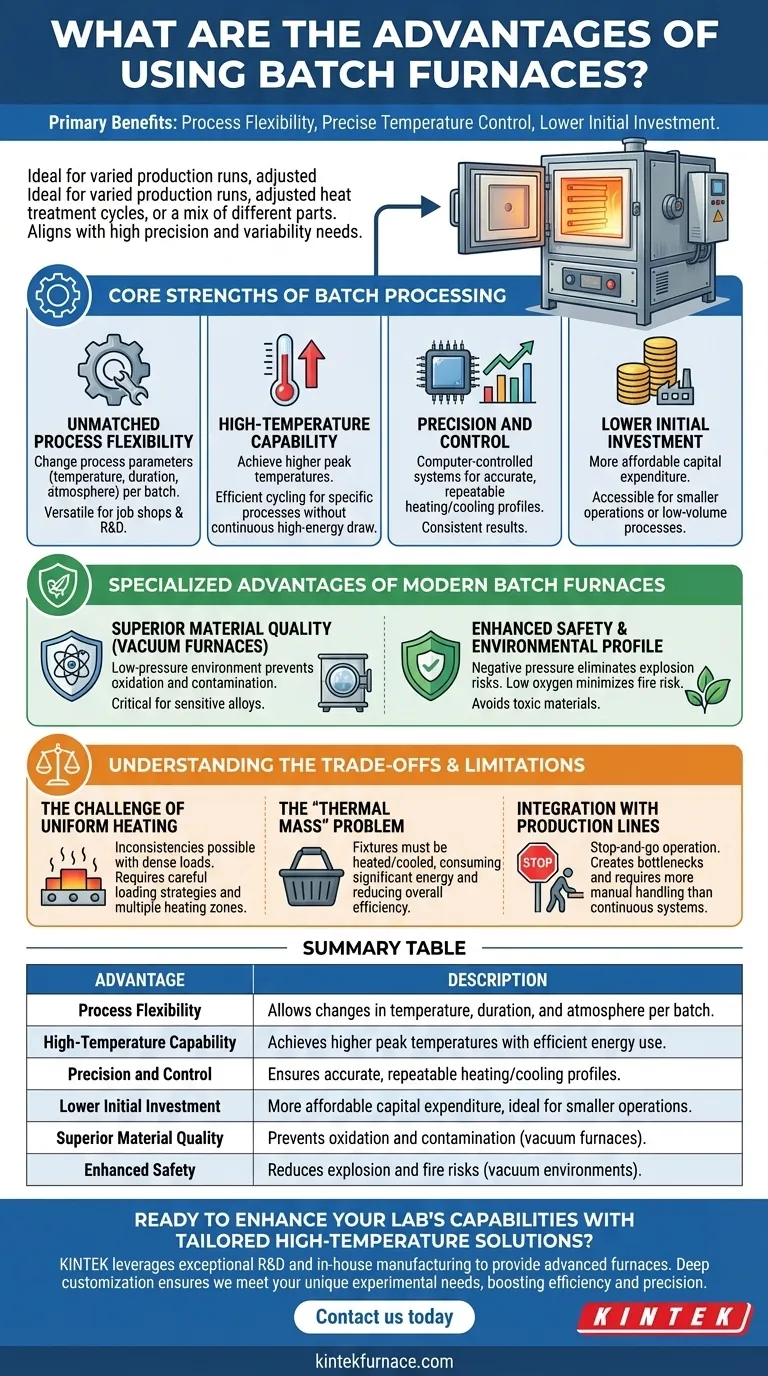

I Punti di Forza Fondamentali della Lavorazione a Batch

I forni a batch sono definiti dal loro metodo di funzionamento: un singolo carico (un "batch") di parti viene caricato, elaborato attraverso un ciclo completo di riscaldamento e raffreddamento, e quindi scaricato. Questa differenza fondamentale rispetto ai sistemi continui crea diversi vantaggi chiave.

Flessibilità di Processo Ineguagliabile

Poiché ogni batch è un ciclo autonomo, è possibile modificare i parametri di processo, come temperatura, durata e atmosfera, per ogni nuovo carico. Ciò rende il forno eccezionalmente versatile per officine, ricerca e sviluppo, o strutture che producono un'ampia varietà di prodotti.

Capacità di Alta Temperatura

I forni a batch possono spesso raggiungere temperature di picco più elevate rispetto alle loro controparti continue. Poiché non mantengono uno stato termico costante, possono essere progettati per cicli a temperature molto elevate per processi specifici senza l'enorme consumo energetico di mantenere una lunga camera continua alla stessa temperatura.

Precisione e Controllo

I moderni forni a batch, in particolare i tipi specializzati come i forni a vuoto o a tubo, offrono un controllo della temperatura eccezionalmente preciso. I sistemi controllati da computer assicurano che profili complessi di riscaldamento e raffreddamento siano eseguiti con alta accuratezza, portando a risultati ripetibili e coerenti da un batch all'altro.

Investimento Iniziale Inferiore

Per molte applicazioni, un forno a batch rappresenta una spesa in conto capitale inferiore rispetto a un grande sistema di forno continuo integrato. Questo li rende un punto di accesso più accessibile per operazioni più piccole o per processi specializzati a basso volume.

Vantaggi Specializzati dei Moderni Forni a Batch

Oltre ai benefici generali, tipi specifici di forni a batch offrono capacità avanzate, in particolare nelle aree della qualità dei materiali e della sicurezza.

Qualità del Materiale Superiore (Forni a Vuoto)

Un forno a vuoto è un tipo di forno a batch che opera in un ambiente a bassa pressione. Rimuovendo ossigeno e altri gas, previene completamente l'ossidazione, la contaminazione e il degrado del materiale durante il riscaldamento. Questo è fondamentale per la lavorazione di leghe sensibili e per garantire la massima integrità possibile del materiale.

Profilo di Sicurezza e Ambientale Migliorato

Operando a pressione negativa, i forni a vuoto eliminano il rischio di esplosione comune ai recipienti a pressione. L'ambiente a basso ossigeno minimizza anche il rischio di incendio. Inoltre, il moderno trattamento termico nei forni a batch sostituisce i metodi più vecchi che coinvolgevano materiali tossici come i sali di cianuro, eliminando la contaminazione del suolo e i problemi di smaltimento dei rifiuti pericolosi.

Comprendere i Compromessi e le Limitazioni

Per prendere una decisione informata, devi soppesare i vantaggi rispetto ai compromessi operativi intrinseci della lavorazione a batch.

La Sfida del Riscaldamento Uniforme

Sebbene molti design promuovano l'uniformità della temperatura, la natura del caricamento di un batch denso di parti può creare delle incoerenze. Le parti all'esterno del carico, più vicine alla fonte di calore, si riscalderanno più velocemente delle parti al centro. Ottenere una vera uniformità richiede strategie di caricamento attente e design avanzati del forno con più zone di riscaldamento.

Il Problema della "Massa Termica"

Le parti in un forno a batch devono essere caricate su supporti, come cestelli, griglie o carrelli. Questi supporti devono essere riscaldati e raffreddati insieme alle parti, il che consuma una quantità significativa di energia. Questa aggiunta di massa termica può ridurre l'efficienza energetica complessiva del processo rispetto a un forno continuo dove il nastro trasportatore è sempre caldo.

Integrazione con le Linee di Produzione

La lavorazione a batch è intrinsecamente un'operazione stop-and-go. Le parti devono essere rimosse dalla linea di produzione principale, raggruppate e caricate manualmente, elaborate e quindi scaricate. Ciò crea colli di bottiglia e richiede una gestione più manuale rispetto a un forno continuo automatizzato, che si integra perfettamente in una linea di produzione ad alto volume.

Scegliere il Forno Giusto per la Tua Applicazione

La scelta migliore dipende interamente dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la produzione ad alto volume e standardizzata: Un forno continuo è probabilmente la scelta più efficiente grazie alla sua integrazione perfetta e all'efficienza energetica su larga scala.

- Se il tuo obiettivo principale è la variabilità e la precisione del processo: Un forno a batch è ideale per gestire materiali diversi, cicli di calore complessi o per laboratori di ricerca e sviluppo.

- Se il tuo obiettivo principale è la massima integrità assoluta del materiale: Un forno a batch sottovuoto è la soluzione definitiva, poiché è l'unico modo per eliminare completamente l'ossidazione e la contaminazione superficiale.

- Se il tuo obiettivo principale è ridurre al minimo il costo iniziale del capitale: Un forno a batch standard rappresenta spesso un investimento iniziale inferiore e un punto di partenza più versatile rispetto a un sistema continuo dedicato.

In definitiva, la selezione del forno giusto richiede una valutazione chiara dei tuoi specifici requisiti di processo, del volume di produzione e degli standard di qualità.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Flessibilità di Processo | Consente modifiche a temperatura, durata e atmosfera per batch per applicazioni versatili. |

| Capacità di Alta Temperatura | Raggiunge temperature di picco più elevate con un uso efficiente dell'energia nei processi ciclici. |

| Precisione e Controllo | Garantisce profili di riscaldamento e raffreddamento accurati e ripetibili per risultati consistenti. |

| Investimento Iniziale Inferiore | Spesa in conto capitale più conveniente, ideale per operazioni più piccole o processi a basso volume. |

| Qualità del Materiale Superiore | Nei forni a vuoto, previene ossidazione e contaminazione per materiali ad alta integrità. |

| Sicurezza Migliorata | Riduce i rischi di esplosione e incendio, specialmente in ambienti sottovuoto con basso ossigeno. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni su misura per alte temperature? In KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire forni avanzati come Muffle, Tubo, Rotativo, Vuoto e Atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, aumentando efficienza e precisione. Contattaci oggi per discutere come i nostri forni a batch possono trasformare i tuoi processi!

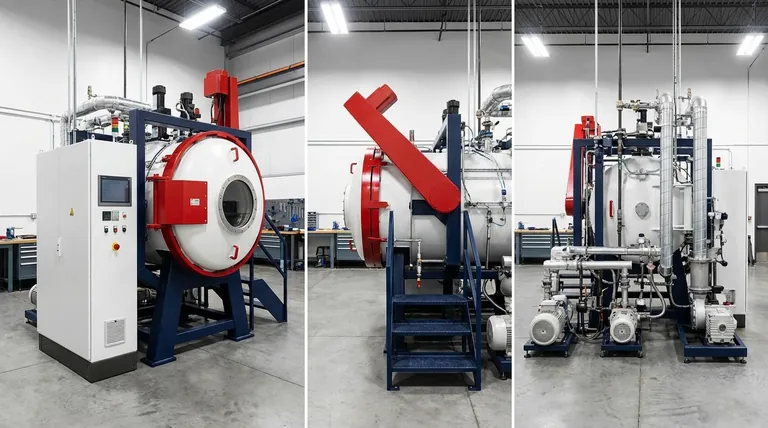

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ