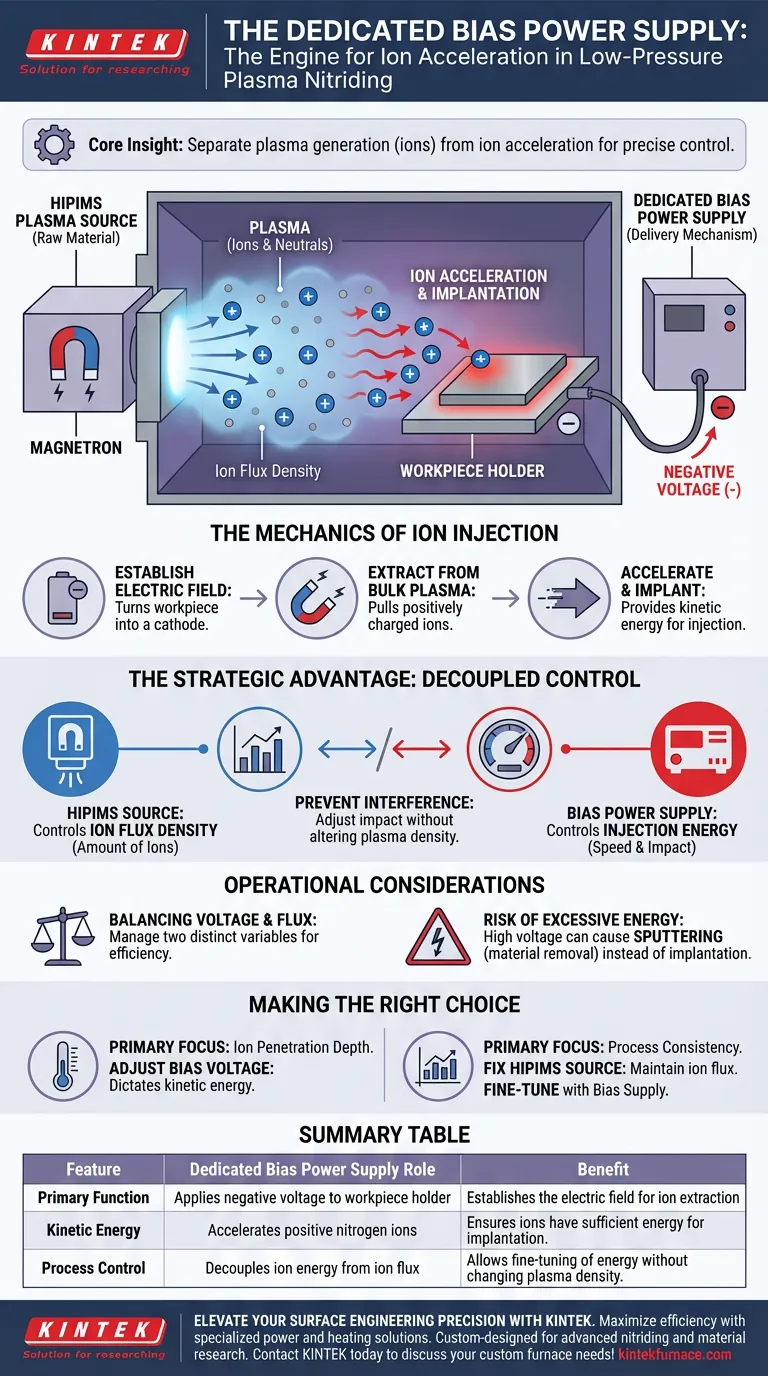

Un alimentatore di polarizzazione dedicato funge da motore primario per l'accelerazione degli ioni. Il suo ruolo specifico è quello di applicare una tensione negativa al supporto del pezzo, stabilendo un campo elettrico che estrae gli ioni di azoto dal plasma di massa. Accelerando questi ioni, l'alimentatore assicura che colpiscano la superficie del pezzo con l'energia cinetica necessaria per un'impiantazione di successo.

Concetto chiave: Mentre la sorgente di plasma genera la materia prima (ioni), l'alimentatore di polarizzazione controlla il meccanismo di erogazione. Questa separazione consente di regolare la forza con cui gli ioni colpiscono la superficie senza alterare involontariamente la densità della nuvola di plasma.

La meccanica dell'iniezione ionica

Per comprendere la necessità di un alimentatore di polarizzazione dedicato, è necessario esaminare come interagisce con l'ambiente del plasma creato dalla sorgente (tipicamente una sorgente di sputtering magnetron a impulsi ad alta potenza, o HIPIMS).

Stabilire il campo elettrico

L'alimentatore di polarizzazione è collegato direttamente al supporto del pezzo. Applicando una tensione negativa, trasforma il pezzo stesso in un catodo rispetto al plasma.

Estrazione dal plasma di massa

Questo potenziale negativo crea un forte campo elettrico. Questo campo estrae efficacemente ioni carichi positivamente dalla nuvola di plasma di massa che aleggia attorno al pezzo.

Accelerazione e impianto

Una volta estratti, gli ioni vengono accelerati verso la superficie. L'alimentatore di polarizzazione crea la velocità necessaria per iniettare questi ioni nel reticolo del materiale, guidando il processo di nitrurazione effettivo.

Il vantaggio strategico: controllo disaccoppiato

Il vantaggio tecnico più significativo dell'utilizzo di un alimentatore di polarizzazione dedicato è la capacità di separare la generazione del plasma dall'accelerazione degli ioni.

Separazione dei ruoli

In questa configurazione, la sorgente HIPIMS è esclusivamente responsabile della generazione del plasma e della determinazione della densità del flusso ionico (la quantità di ioni disponibili).

Regolazione indipendente dell'energia

Nel frattempo, l'alimentatore di polarizzazione assume il controllo dell'energia di iniezione (la velocità e la forza d'impatto degli ioni).

Prevenzione delle interferenze di processo

Poiché queste funzioni sono separate, è possibile aumentare o diminuire l'energia d'impatto senza modificare il numero di ioni presenti. Questo controllo disaccoppiato consente una precisa messa a punto delle proprietà del materiale che non è possibile quando generazione e accelerazione sono legate a una singola sorgente.

Considerazioni operative

Sebbene il disaccoppiamento offra un controllo superiore, richiede una chiara comprensione della relazione tra le sorgenti di alimentazione.

Bilanciamento di tensione e flusso

È necessario gestire due variabili distinte: la densità fornita dalla sorgente HIPIMS e la tensione fornita dall'alimentatore di polarizzazione. Un disallineamento qui può portare a un'elaborazione inefficiente.

Il rischio di energia eccessiva

Se la tensione di polarizzazione è impostata troppo alta rispetto ai requisiti del processo, si rischia di passare dall'impiantazione (nitrurazione) allo sputtering (rimozione del materiale). È necessario un controllo preciso dell'alimentatore di polarizzazione per mantenere la corretta finestra energetica.

Fare la scelta giusta per il tuo processo

L'ottimizzazione del processo di nitrurazione richiede strategie distinte per le impostazioni dell'alimentatore.

- Se il tuo obiettivo principale è la profondità di penetrazione ionica: Concentrati sulla regolazione della tensione di polarizzazione, poiché questa detta direttamente l'energia cinetica e la conseguente profondità di impianto degli ioni.

- Se il tuo obiettivo principale è la coerenza del processo: Mantieni un'impostazione stabile sulla sorgente HIPIMS per fissare il flusso ionico, utilizzando l'alimentatore di polarizzazione solo per mettere a punto l'interazione superficiale.

Un alimentatore di polarizzazione dedicato trasforma la nitrurazione da un processo di esposizione passiva a una tecnica di iniezione attiva e controllabile.

Tabella riassuntiva:

| Caratteristica | Ruolo dell'alimentatore di polarizzazione dedicato | Vantaggio |

|---|---|---|

| Funzione principale | Applica tensione negativa al supporto del pezzo | Stabilisce il campo elettrico per l'estrazione ionica |

| Energia cinetica | Accelera gli ioni di azoto positivi | Garantisce che gli ioni abbiano energia sufficiente per l'impiantazione |

| Controllo del processo | Disaccoppia l'energia ionica dal flusso ionico | Consente la messa a punto dell'energia senza modificare la densità del plasma |

| Obiettivo operativo | Regola l'energia di iniezione | Previene lo sputtering del materiale massimizzando la profondità di penetrazione |

Eleva la precisione della tua ingegneria superficiale con KINTEK

Massimizza l'efficienza dei tuoi processi al plasma con soluzioni di alimentazione e riscaldamento specializzate. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della nitrurazione avanzata e della ricerca sui materiali.

Sia che tu abbia bisogno di ottimizzare la profondità di penetrazione ionica o di garantire la coerenza del processo, i nostri esperti tecnici sono pronti a progettare la configurazione ad alta temperatura perfetta per il tuo laboratorio.

Pronto a perfezionare la tua lavorazione termica? Contatta KINTEK oggi stesso per discutere delle tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è necessario un forno di riscaldamento con controllo della temperatura ad alta precisione per l'alfa-Fe2O3/FeOOH? Guida alla Sintesi Esperta

- Perché utilizzare uno stadio di riscaldamento del campione per lo studio dell'interfaccia Si/SiO2? Analisi dello stress termico e del disallineamento CTE in tempo reale

- Che ruolo svolge un sistema RTA nell'elaborazione di film sottili di SiN? Sblocca materiali quantistici e ottici ad alte prestazioni

- Qual è la funzione di un forno di essiccazione nel processo di post-trattamento delle nanoparticelle di MgO drogate con Ni e Zn?

- Perché il controllo ad alta precisione dei rapporti di flusso di argon (Ar) e azoto (N2) è fondamentale nella fabbricazione di rivestimenti CrSiN-Y?

- Quale ruolo svolge la calcinazione ad alta temperatura nella purificazione delle ceneri vulcaniche? Ottenere risultati di silice ultra-pura

- Qual è il significato di 1200 °C nella sintesi di ZrO2:Ti? Sblocca la purezza di fase nelle ceramiche ad alte prestazioni

- Come fa un sistema di controllo del percorso del gas a proteggere i materiali? Garantire rese elevate nella fusione delle batterie