Le attrezzature di calcinazione ad alta temperatura fungono da motore fondamentale per la conversione degli pneumatici usati grezzi in Carbone da Pneumatici Usati (WTC) funzionale. Sottoponendo il materiale a circa 600°C per 30 minuti in un ambiente privo di ossigeno, queste attrezzature facilitano la pirolisi. Il loro ruolo principale è quello di eliminare i composti organici volatili e scomporre i polimeri complessi, ottenendo un materiale ricco di carbonio adatto alle applicazioni di riduzione industriale.

Le attrezzature funzionano non solo come riscaldatori, ma come reattori che raffinano chimicamente la gomma di scarto in un agente riducente stabile e ad alto contenuto di carbonio, controllando rigorosamente la decomposizione termica e le condizioni atmosferiche.

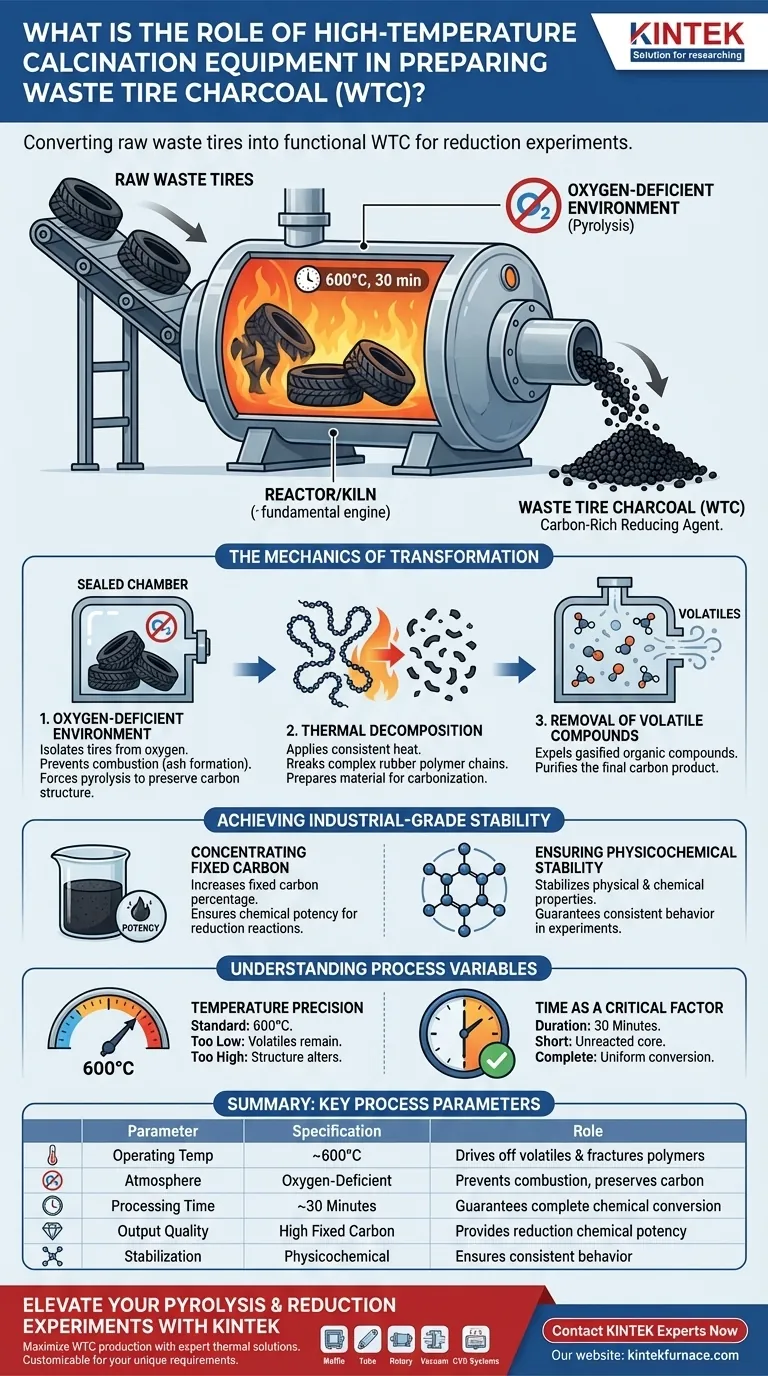

La meccanica della trasformazione

Per comprendere il ruolo delle attrezzature, bisogna guardare oltre il semplice riscaldamento. I macchinari orchestrano una precisa ristrutturazione chimica del materiale di origine.

Creazione di un ambiente privo di ossigeno

Le attrezzature sono progettate per isolare gli pneumatici usati dall'ossigeno durante il processo di riscaldamento.

Ciò impedisce al materiale di bruciare (combustione), che produrrebbe ceneri inutili. Invece, la mancanza di ossigeno costringe il materiale a subire la pirolisi, preservando la struttura del carbonio.

Decomposizione termica dei polimeri

Gli pneumatici grezzi sono costituiti da complessi polimeri di gomma chimicamente volatili.

Le attrezzature di calcinazione applicano un calore costante per rompere queste lunghe catene polimeriche. Questo stress termico frattura i legami complessi, preparando il materiale alla sua transizione in carbone.

Rimozione dei composti volatili

Una funzione critica delle attrezzature è la separazione della materia.

Quando la temperatura raggiunge i 600°C target, i composti organici volatili gassificano ed vengono espulsi dalla massa solida. Questo passaggio di purificazione è essenziale per creare un prodotto finale pulito.

Ottenere stabilità di grado industriale

L'obiettivo finale dell'utilizzo di queste attrezzature è produrre un agente riducente che si comporti in modo prevedibile negli esperimenti chimici.

Concentrazione del carbonio fisso

Rimuovendo i volatili, le attrezzature aumentano significativamente la percentuale di carbonio fisso nel solido rimanente.

Un elevato contenuto di carbonio fisso è la metrica principale per un agente riducente di qualità. Garantisce che il carbone abbia la potenza chimica necessaria per le reazioni di riduzione.

Garantire la stabilità fisico-chimica

La gomma grezza è instabile e inadatta alla riduzione chimica precisa.

Il processo di calcinazione stabilizza le proprietà fisiche e chimiche del WTC. Ciò garantisce che il carbone si comporti in modo coerente quando viene utilizzato come agente di grado industriale.

Comprendere le variabili del processo

Sebbene le attrezzature siano potenti, il processo richiede una rigorosa aderenza ai parametri operativi. Il mancato mantenimento di queste variabili compromette la qualità del WTC.

L'importanza della precisione della temperatura

La temperatura operativa standard è tipicamente 600°C.

Se la temperatura è troppo bassa, i composti volatili potrebbero rimanere, diluendo il contenuto di carbonio. Al contrario, temperature eccessive potrebbero alterare inutilmente l'integrità strutturale del carbone.

Il tempo come fattore critico

Il processo richiede una durata specifica, tipicamente 30 minuti, per ottenere una conversione completa.

Interrompere questo tempo rischia di lasciare polimeri non reagiti nel nucleo del materiale. Ciò si traduce in un prodotto incoerente che manca della stabilità fisico-chimica necessaria.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo processo di calcinazione per esperimenti di riduzione, allinea le impostazioni delle tue attrezzature con i tuoi specifici requisiti sperimentali.

- Se il tuo obiettivo principale è massimizzare la reattività: Assicurati che le tue attrezzature mantengano la temperatura target di 600°C senza fluttuazioni per garantire un elevato contenuto di carbonio fisso.

- Se il tuo obiettivo principale è la purezza del materiale: Verifica che le attrezzature mantengano una rigorosa tenuta priva di ossigeno per prevenire la formazione di ceneri e garantire la completa rimozione dei volatili.

La preparazione di successo del WTC richiede l'uso delle attrezzature non solo per bruciare i rifiuti, ma per raffinarli con precisione in uno strumento chimico stabile.

Tabella riassuntiva:

| Parametro di processo | Specifiche/Requisiti | Ruolo nella preparazione del WTC |

|---|---|---|

| Temperatura operativa | ~600°C | Elimina i volatili e frattura le catene polimeriche |

| Atmosfera | Priva di ossigeno | Previene la combustione/ceneri e garantisce la conservazione del carbonio |

| Tempo di elaborazione | ~30 minuti | Garantisce la completa conversione chimica e la stabilità |

| Qualità dell'output | Alto contenuto di carbonio fisso | Fornisce la potenza chimica necessaria per la riduzione |

| Stabilizzazione | Fisico-chimica | Garantisce un comportamento coerente negli esperimenti industriali |

Migliora i tuoi esperimenti di pirolisi e riduzione con KINTEK

Massimizza il potenziale della tua produzione di Carbone da Pneumatici Usati (WTC) con soluzioni termiche leader del settore. Supportato da R&D esperto e produzione di precisione, KINTEK offre una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD. Sia che tu stia raffinando gomma di scarto o sviluppando materiali di carbonio avanzati, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi requisiti unici di temperatura e atmosfera.

Ottieni oggi stesso stabilità di grado industriale e una purezza del carbonio superiore.

Contatta subito gli esperti KINTEK

Guida Visiva

Riferimenti

- Menglan Zeng, Fawei Lin. Application of Waste Tire Carbon for Iron-Containing Dust Reduction in Industrial Processes. DOI: 10.3390/app15126504

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge lo Iodio (I2) come agente di trasporto nella CVT per FexTaSe2? Sblocca la crescita efficiente di cristalli singoli

- Qual è il ruolo fondamentale di un forno Bridgman nella produzione di superleghe a cristallo singolo? Padronanza dei gradienti termici

- Perché è necessario un controllo preciso della temperatura per l'essiccazione delle materie prime di noccioli di prugna? Migliorare la qualità e la macinazione del biochar

- Qual è lo scopo di impostare un forno di essiccazione industriale a 70°C per il fango? Preservare i volatili e ottimizzare il pretrattamento

- Come converte il sistema di reforming a vapore catalitico il gas di scarto della raffineria in syngas per SOFC? Massimizzare l'energia di scarto

- Quali sono i vantaggi dei forni continui? Aumenta l'efficienza e riduci i costi nella produzione ad alto volume

- Quali sono alcuni svantaggi dei metodi di riscaldamento elettrico? Costi elevati e dipendenza dalla rete spiegati

- Perché è necessario il gas argon ad alta purezza per la sintesi MTO? Garantire la stabilità nella catalisi organometallica del renio