In sostanza, la deposizione chimica da fase vapore a bassa pressione (LPCVD) è un processo favorito per la sua capacità di produrre film sottili eccezionalmente di alta qualità, puri e uniformi che si conformano perfettamente a superfici complesse. Questa prestazione, tuttavia, ha il costo di elevate spese per le apparecchiature, velocità di deposizione più lente e un processo altamente sensibile ai parametri operativi.

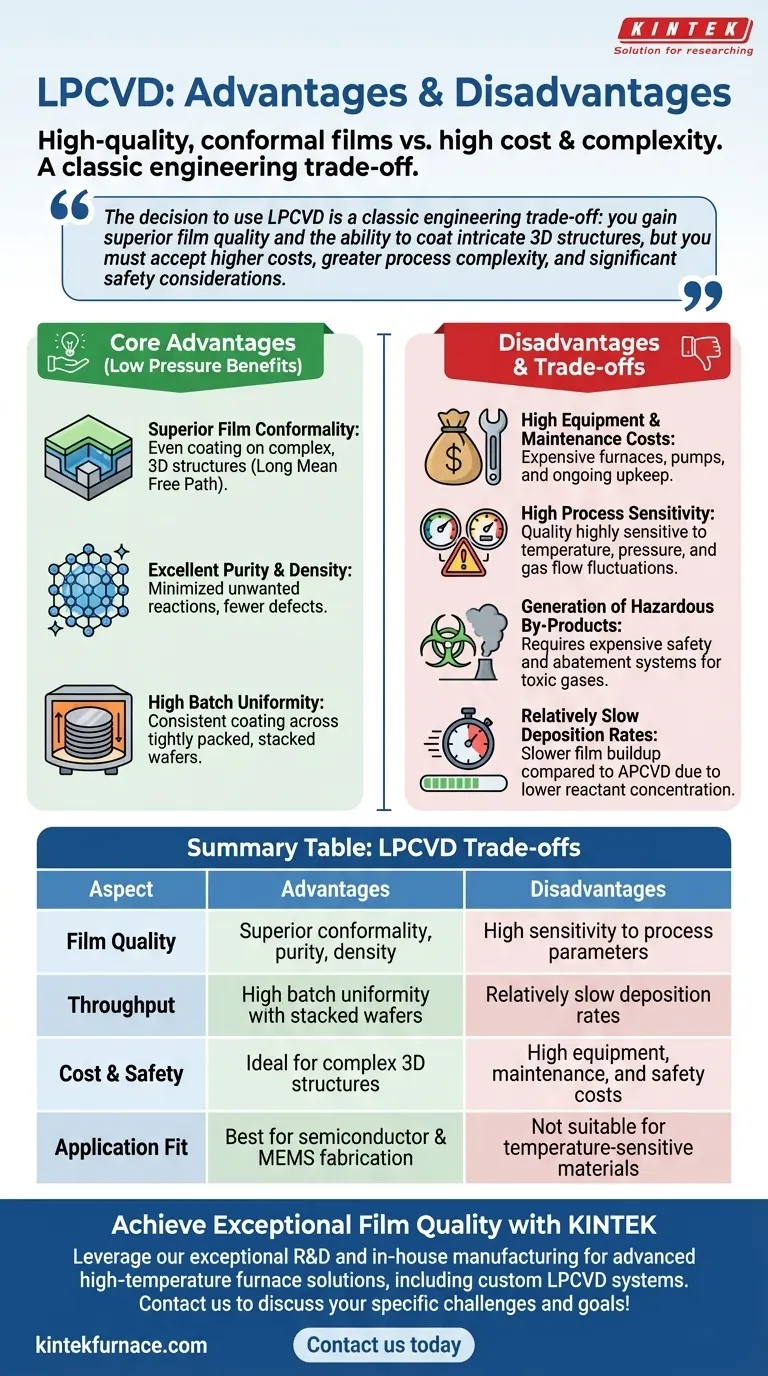

La decisione di utilizzare la LPCVD è un classico compromesso ingegneristico: si ottiene una qualità del film superiore e la capacità di rivestire strutture 3D intricate, ma si devono accettare costi più elevati, maggiore complessità del processo e significative considerazioni sulla sicurezza.

I Vantaggi Fondamentali dell'Operare a Bassa Pressione

Operare in un ambiente sottovuoto cambia fondamentalmente il comportamento dei gas precursori, che è la fonte dei principali vantaggi della LPCVD. Ciò la rende una tecnologia fondamentale nella fabbricazione di semiconduttori e MEMS.

Conformità del Film Superiore

A bassa pressione, le molecole di gas hanno un lungo cammino libero medio, il che significa che possono viaggiare più lontano senza collidere tra loro. Ciò consente loro di raggiungere e depositarsi uniformemente su tutte le superfici di una struttura complessa e tridimensionale, risultando in un rivestimento altamente conforme.

Purezza e Densità Eccellenti

L'ambiente sottovuoto minimizza le reazioni indesiderate in fase gassosa. La deposizione avviene principalmente sulla superficie del substrato, portando a film più densi e puri con meno difetti e impurità rispetto ai metodi a pressione atmosferica.

Elevata Uniformità di Lotto

Il processo consente di impilare i wafer verticalmente e di raggrupparli strettamente nel forno. L'eccellente trasporto di gas a bassa pressione assicura che tutti i wafer nel lotto ricevano un rivestimento uniforme, consentendo una produzione ad alto rendimento con risultati coerenti.

Comprendere gli Svantaggi e i Compromessi

Sebbene potente, la LPCVD non è una soluzione universalmente ideale. I suoi svantaggi sono significativi e direttamente correlati alle apparecchiature e alla precisione necessarie per mantenere un ambiente a bassa pressione e alta temperatura.

Alti Costi di Apparecchiature e Manutenzione

I sistemi LPCVD richiedono forni ad alta temperatura costosi, pompe per vuoto sofisticate e controllori di flusso di gas precisi. L'installazione e la manutenzione continua di queste apparecchiature rappresentano un investimento finanziario sostanziale.

Elevata Sensibilità del Processo

La qualità del film finale è estremamente sensibile a piccole fluttuazioni di temperatura, pressione e velocità di flusso del gas. Una piccola deviazione può compromettere un intero lotto, richiedendo un robusto controllo del processo e sistemi di monitoraggio.

Generazione di Sottoprodotti Pericolosi

Molti gas precursori utilizzati nella LPCVD sono tossici, infiammabili o corrosivi. Inoltre, le reazioni chimiche possono produrre sottoprodotti pericolosi che devono essere gestiti e neutralizzati in sicurezza, richiedendo costosi sistemi di scarico e abbattimento.

Velocità di Deposizione Relativamente Lente

Un comune compromesso per l'alta qualità del film è una velocità di deposizione più lenta rispetto alla CVD a pressione atmosferica (APCVD). La minore concentrazione di specie reattive nella camera significa che il film si accumula più lentamente, il che può influire sul rendimento complessivo della produzione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto richiede l'allineamento delle capacità del processo con i tuoi obiettivi tecnici e aziendali principali.

- Se la tua priorità principale è la massima qualità del film e la conformità: La LPCVD è la scelta superiore per applicazioni come l'elettronica avanzata o i MEMS in cui il rivestimento di caratteristiche intricate è fondamentale.

- Se la tua priorità principale è il costo inferiore e l'alto rendimento di volume: Considera alternative come la APCVD se la purezza e la conformità del film assolute più elevate non sono requisiti rigorosi.

- Se la tua priorità principale è la deposizione su materiali sensibili alla temperatura: Le alte temperature di processo della LPCVD la rendono inadatta; la CVD potenziata al plasma (PECVD) è l'alternativa standard per la deposizione a temperature più basse.

In definitiva, scegliere la LPCVD è un investimento per ottenere la massima qualità e uniformità del film possibile.

Tabella Riassuntiva:

| Aspetto | Vantaggi della LPCVD | Svantaggi della LPCVD |

|---|---|---|

| Qualità del Film | Conformità, purezza e densità superiori | Alta sensibilità ai parametri di processo |

| Rendimento | Elevata uniformità di lotto con wafer impilati | Velocità di deposizione relativamente lente |

| Costo e Sicurezza | Ideale per strutture 3D complesse | Alti costi di apparecchiature, manutenzione e sicurezza |

| Idoneità all'Applicazione | Ideale per la fabbricazione di semiconduttori e MEMS | Non adatta per materiali sensibili alla temperatura |

Hai bisogno di ottenere una qualità del film e una conformità eccezionali per la tua ricerca o produzione avanzata?

In KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi LPCVD personalizzati. La nostra linea di prodotti, che comprende forni a tubo, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali e produttive uniche.

Lascia che i nostri esperti ti aiutino a determinare se la LPCVD è la scelta giusta per la tua applicazione e a progettare un sistema che offra le prestazioni superiori di cui hai bisogno. Contattaci oggi per discutere le tue sfide e i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?