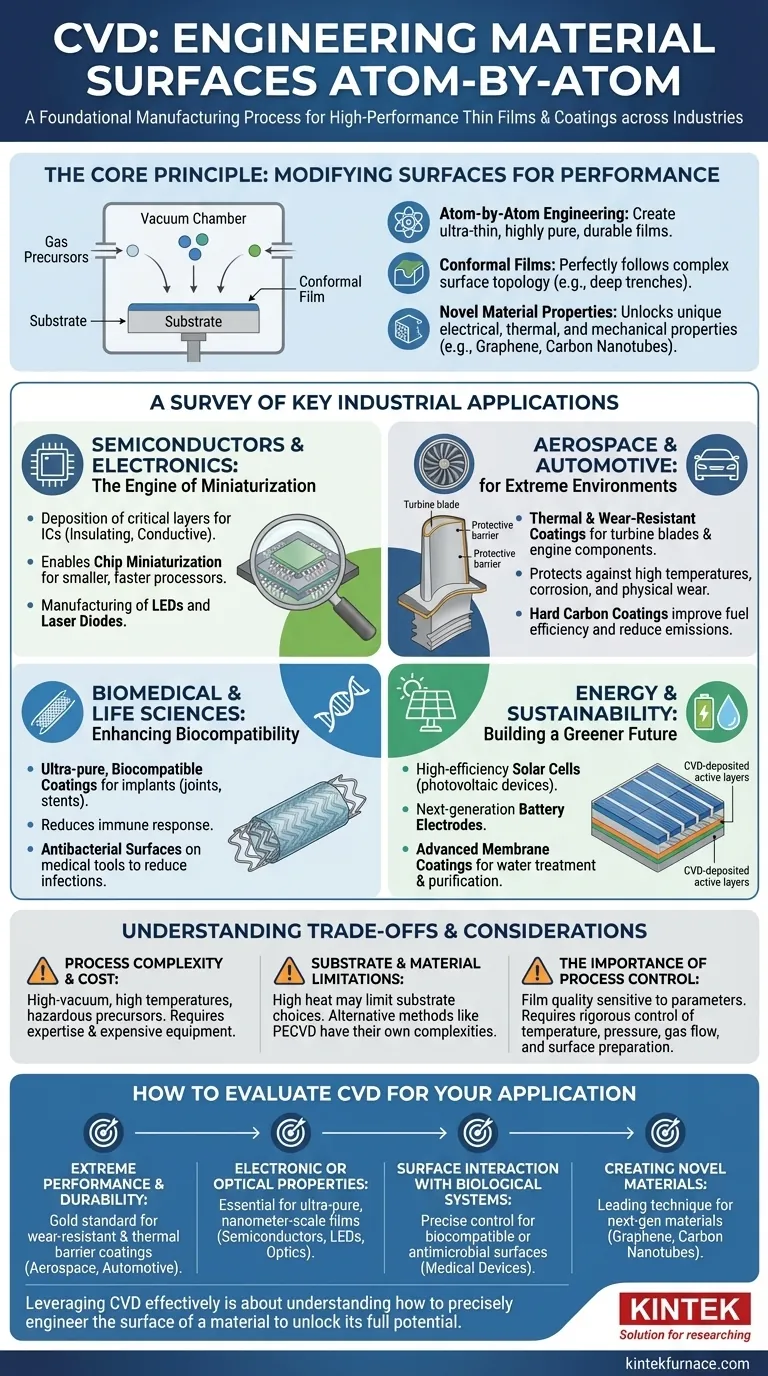

Al suo centro, la deposizione chimica da fase vapore (CVD) è un processo di produzione fondamentale utilizzato per creare pellicole sottili e rivestimenti ad alte prestazioni. È fondamentale in un'ampia gamma di settori, tra cui la fabbricazione di semiconduttori, l'ingegneria aerospaziale, i dispositivi biomedici e l'energia rinnovabile, dove la modifica delle proprietà superficiali di un materiale è fondamentale per la funzione e la durata.

Il vero valore della CVD non risiede solo nella sua vasta gamma di applicazioni, ma nella sua capacità fondamentale di ingegnerizzare le superfici dei materiali atomo per atomo. Ciò consente alle industrie di creare pellicole ultra-sottili, di elevata purezza e durevoli che conferiscono ai materiali ordinari proprietà straordinarie come conduttività, resistenza al calore o biocompatibilità.

Il Principio Fondamentale: Modificare le Superfici per le Prestazioni

Cos'è la Deposizione Chimica da Fase Vapore?

La CVD è un processo in cui un substrato (la parte da rivestire) è esposto a uno o più precursori chimici volatili in una camera a vuoto. Questi precursori reagiscono e/o si decompongono sulla superficie del substrato per produrre il deposito solido desiderato, ovvero la pellicola.

Questa tecnica non consiste semplicemente nell'applicare uno strato di vernice; si tratta di costruire un nuovo strato di materiale solido direttamente su una superficie a partire da una fase gassosa. Ciò fornisce un livello eccezionale di controllo sullo spessore, sulla purezza e sulla struttura della pellicola.

La Potenza delle Pellicole Conformi

Uno dei vantaggi più significativi della CVD è la sua capacità di creare pellicole conformi. Ciò significa che il rivestimento segue perfettamente la topologia superficiale del substrato, coprendo forme complesse e tridimensionali con uno spessore uniforme.

Questa capacità è essenziale per applicazioni come la microelettronica, dove i circuiti hanno schemi intricati con trincee profonde e pareti alte che devono essere rivestite uniformemente.

Sbloccare Nuove Proprietà dei Materiali

La CVD viene utilizzata per depositare una vasta libreria di materiali, inclusi metalli, ceramiche e polimeri. È anche un metodo chiave per la sintesi di materiali avanzati come il grafene e i nanotubi di carbonio.

Controllando con precisione il processo di deposizione, gli ingegneri possono creare pellicole con proprietà elettriche, termiche o meccaniche uniche e altamente desiderabili che il materiale substrato sottostante non possiede.

Una Rassegna delle Principali Applicazioni Industriali

Semiconduttori ed Elettronica: Il Motore della Miniaturizzazione

L'industria elettronica moderna si basa sulla CVD. Viene utilizzata per depositare gli strati critici che costituiscono i circuiti integrati, dagli strati isolanti di nitruro di silicio alle pellicole conduttive.

Questa deposizione precisa è ciò che consente la miniaturizzazione dei chip, consentendo la creazione di processori più piccoli, più veloci e più potenti. La CVD è essenziale anche per la produzione di optoelettronica come LED e diodi laser.

Aerospaziale e Automobilistico: Ingegneria per Ambienti Estremi

Nei settori aerospaziale e automobilistico, i componenti devono resistere a condizioni estreme. La CVD viene utilizzata per applicare rivestimenti resistenti al calore e all'usura a parti come pale di turbine di motori a reazione e componenti di motori automobilistici.

Questi rivestimenti proteggono il metallo sottostante dalle alte temperature, dalla corrosione e dall'usura fisica. Nelle automobili, rivestimenti speciali in carbonio duro sui sistemi di iniezione del carburante migliorano la durata, aumentano l'efficienza del carburante e contribuiscono a ridurre le emissioni.

Biomedicale e Scienze della Vita: Migliorare la Biocompatibilità

Quando un dispositivo viene impiantato nel corpo umano, la sua superficie non deve provocare una risposta immunitaria. La CVD viene utilizzata per applicare rivestimenti biocompatibili ultra-puri su impianti medici come protesi articolari e stent.

Questo processo può essere utilizzato anche per creare superfici antibatteriche su strumenti medici, riducendo il rischio di infezioni acquisite in ospedale.

Energia e Sostenibilità: Costruire un Futuro Più Verde

La CVD svolge un ruolo vitale nell'energia rinnovabile. È un passo chiave nella produzione di celle solari ad alta efficienza (dispositivi fotovoltaici) e nello sviluppo di elettrodi per batterie di prossima generazione.

Oltre alla generazione di energia, processi CVD specializzati vengono utilizzati per creare rivestimenti a membrana avanzati per il trattamento e la purificazione delle acque industriali.

Comprendere i Compromessi e le Considerazioni

Complessità e Costo del Processo

La CVD non è un processo semplice. Richiede tipicamente ambienti ad alto vuoto, temperature elevate e la manipolazione di gas precursori volatili e talvolta pericolosi.

Questa complessità implica che le apparecchiature CVD possono essere costose e il processo richiede notevoli competenze per essere ottimizzato e controllato.

Limitazioni del Substrato e del Materiale

Le alte temperature coinvolte in molti processi CVD convenzionali limitano i tipi di substrati che possono essere rivestiti. I materiali con bassi punti di fusione o sensibili allo stress termico potrebbero non essere adatti.

Sebbene esistano varianti di CVD a temperatura più bassa (ad esempio, CVD potenziata da plasma), queste presentano le proprie complessità e compromessi.

L'Importanza del Controllo del Processo

La qualità di una pellicola CVD è altamente sensibile ai parametri di processo. Piccole fluttuazioni di temperatura, pressione o flusso di gas possono alterare drasticamente le proprietà del materiale finale. Il successo richiede un controllo rigoroso e l'ottimizzazione di fattori come il fissaggio del pezzo, la preparazione della superficie e la chimica dei gas per ottenere risultati coerenti e di alta qualità.

Come Valutare la CVD per la Tua Applicazione

La scelta della tecnologia di modifica superficiale appropriata dipende interamente dall'obiettivo finale. La CVD è uno strumento potente ma specializzato.

- Se il tuo obiettivo principale è la massima prestazione e durata: La CVD è lo standard di riferimento per la creazione di rivestimenti resistenti all'usura e barriere termiche richieste in aerospaziale e componenti automobilistici ad alte prestazioni.

- Se il tuo obiettivo principale sono le proprietà elettroniche o ottiche: La CVD è essenziale per depositare pellicole sottili ultra-pure su scala nanometrica richieste per semiconduttori moderni, LED e ottiche avanzate.

- Se il tuo obiettivo principale è l'interazione superficiale con sistemi biologici: La CVD fornisce il controllo preciso necessario per creare superfici altamente biocompatibili o antimicrobiche essenziali per i dispositivi medici avanzati.

- Se il tuo obiettivo principale è la creazione di nuovi materiali: La CVD è una tecnica leader per la sintesi di materiali di prossima generazione come grafene e nanotubi di carbonio su scala commercialmente rilevante.

In definitiva, sfruttare efficacemente la CVD significa capire come ingegnerizzare con precisione la superficie di un materiale per sbloccarne il pieno potenziale.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave CVD | Vantaggi |

|---|---|---|

| Semiconduttori ed Elettronica | Deposizione di strati isolanti, pellicole conduttive per circuiti integrati, LED e diodi laser | Abilita la miniaturizzazione, migliora le prestazioni e la purezza |

| Aerospaziale e Automobilistico | Rivestimenti resistenti al calore e all'usura per pale di turbine, componenti motore | Migliora la durata, la resistenza al calore e riduce le emissioni |

| Biomedicale e Scienze della Vita | Rivestimenti biocompatibili su impianti, superfici antibatteriche su strumenti | Migliora la biocompatibilità, riduce i rischi di infezione |

| Energia e Sostenibilità | Produzione di celle solari, elettrodi per batterie, membrane per il trattamento delle acque | Aumenta l'efficienza nei sistemi di energia rinnovabile e di purificazione |

Pronto a ingegnerizzare materiali superiori con soluzioni CVD avanzate? In KINTEK, sfruttiamo l'eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni per forni ad alta temperatura all'avanguardia. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali uniche. Che siate nei settori dei semiconduttori, aerospaziale, biomedicale o energetico, la nostra esperienza garantisce prestazioni e durata ottimali per le vostre applicazioni. Contattateci oggi stesso per discutere come possiamo personalizzare le nostre soluzioni per le vostre esigenze e sbloccare il pieno potenziale dei vostri materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili