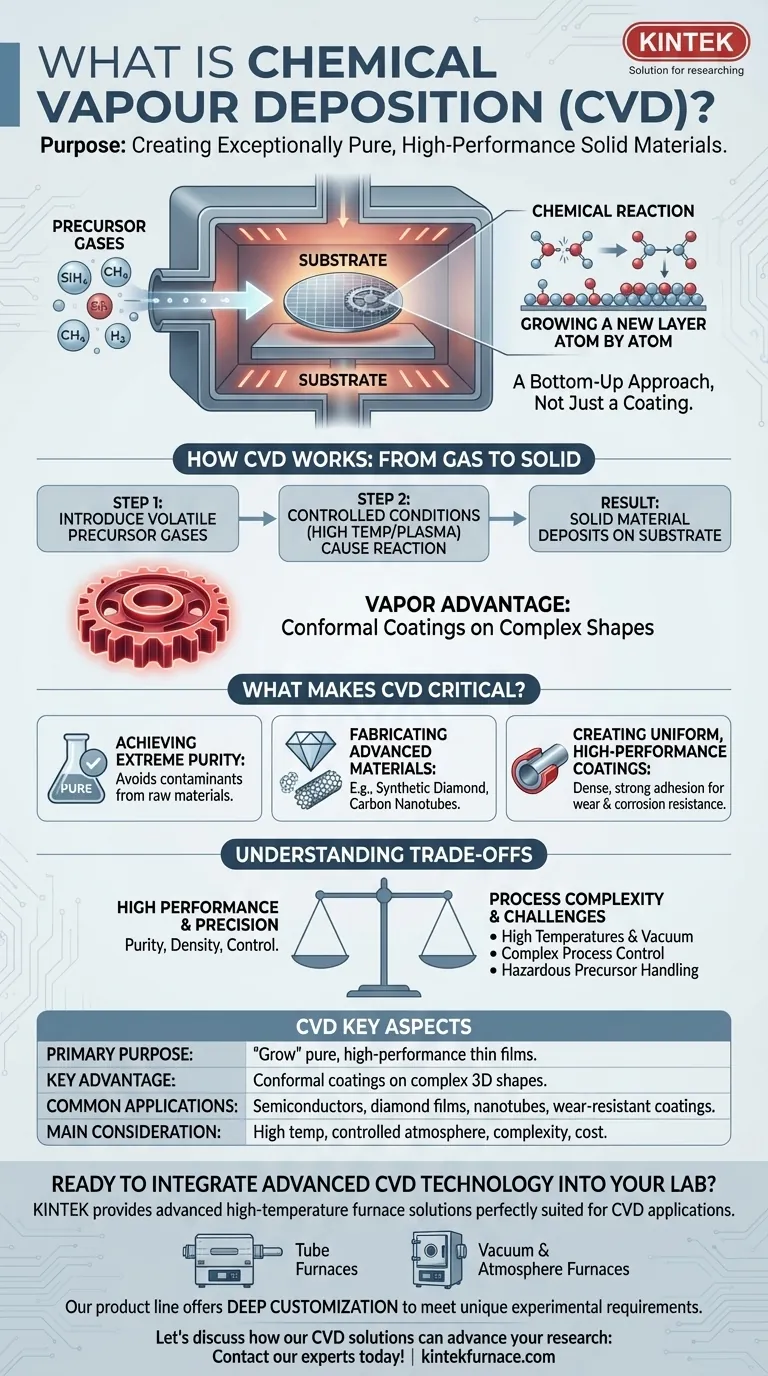

Nella sua essenza, lo scopo della deposizione chimica da vapore (CVD) è creare materiali solidi eccezionalmente puri e ad alte prestazioni, tipicamente come film sottile, su una superficie. Non è un processo di rivestimento in senso tradizionale, ma piuttosto un metodo per "far crescere" un nuovo strato di materiale direttamente su un substrato a partire da precursori chimici allo stato gassoso.

Pensa alla CVD non come alla pittura di una superficie, ma come alla costruzione di un nuovo strato di materiale, atomo per atomo, da un vapore. Questo approccio "bottom-up" è ciò che consente la creazione di materiali avanzati, come film di diamante sintetico e nanotubi di carbonio, con proprietà spesso impossibili da ottenere con materiali massivi.

Come Funziona la CVD: Dal Gas al Solido

La CVD è un processo di produzione altamente controllato che trasforma molecole gassose in un film solido su un substrato. Questa trasformazione è guidata da una reazione chimica, non fisica.

Il Principio dei Due Passaggi

L'intero processo può essere suddiviso in due passaggi fondamentali. In primo luogo, uno o più gas precursori volatili vengono introdotti in una camera di reazione. In secondo luogo, le condizioni nella camera (come alta temperatura o plasma) inducono i gas a reagire o a decomporsi, portando alla formazione di un materiale solido che si deposita su un substrato in attesa.

Il Ruolo del Substrato

Il substrato è il pezzo da lavorare o il materiale su cui viene fatto crescere il nuovo film. Fornisce la superficie affinché avvenga la reazione chimica e affinché il nuovo materiale vi aderisca. La scelta del substrato è fondamentale, poiché deve essere in grado di resistere alle condizioni del processo.

Perché "Vapore" È la Chiave

L'utilizzo di un gas o vapore come mezzo di trasporto è essenziale per l'efficacia della CVD. Le molecole gassose possono fluire dentro e intorno a forme tridimensionali complesse, garantendo che il film risultante sia conforme, ovvero abbia uno spessore uniforme su tutta la superficie, anche in trincee o su angoli acuti.

Cosa Rende la CVD un Processo Critico?

La CVD viene impiegata quando le proprietà desiderate del materiale — come purezza, densità o struttura cristallina — sono fondamentali. Offre un livello di controllo che la maggior parte delle altre tecniche di deposizione non può eguagliare.

Ottenere Purezza Estrema

Poiché i materiali precursori sono gas altamente purificati, anche il film depositato risultante è eccezionalmente puro. Questo processo evita i contaminanti e le impurità spesso presenti nelle materie prime utilizzate per i processi di fusione o sputtering.

Fabbricazione di Materiali Avanzati

La CVD è una pietra angolare per la produzione di materiali difficili o impossibili da realizzare in altro modo. Come notato nella produzione di film diamantati, la CVD può controllare con precisione la struttura cristallina, creando di tutto, da strati di diamante nanocristallino a monocristallino. È anche un metodo primario per la crescita di nanotubi di carbonio e nanofili.

Creazione di Rivestimenti Uniformi e ad Alte Prestazioni

I film prodotti dalla CVD sono tipicamente molto densi e hanno una forte adesione al substrato. Ciò li rende ideali per applicazioni protettive, come la creazione di superfici resistenti all'usura o alla corrosione su utensili da taglio e componenti industriali.

Comprendere i Compromessi

Sebbene potente, la CVD non è la soluzione per ogni applicazione. La sua precisione comporta sfide e limitazioni specifiche.

Alte Temperature e Vuoto

Molti processi CVD richiedono temperature molto elevate per avviare la reazione chimica, il che limita i tipi di materiali substrato utilizzabili. Il processo viene inoltre tipicamente eseguito sottovuoto o in un'atmosfera altamente controllata, aumentando la complessità e il costo delle apparecchiature.

Complessità del Processo

Lo sviluppo di un processo CVD stabile e ripetibile può essere complesso. Fattori come i tassi di flusso del gas, la temperatura, la pressione e la geometria della camera devono essere controllati con precisione per ottenere la qualità del film desiderata.

Manipolazione dei Gas Precursori

I precursori chimici utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede sistemi di sicurezza sofisticati e protocolli di manipolazione, che contribuiscono al costo operativo complessivo.

Quando Considerare la CVD per il Tuo Progetto

La scelta di un metodo di deposizione dipende interamente dall'obiettivo finale, bilanciando i requisiti di prestazione rispetto al costo e alla complessità.

- Se il tuo obiettivo principale è creare materiali con la massima purezza e le migliori prestazioni possibili: La CVD è il processo definitivo per applicazioni come semiconduttori avanzati, celle solari ad alta efficienza o rivestimenti diamantati sintetici.

- Se il tuo obiettivo principale è rivestire forme 3D complesse con uno strato perfettamente uniforme: La capacità della CVD di creare film conformi è un vantaggio significativo rispetto ai metodi a linea di vista come lo sputtering o l'evaporazione.

- Se il tuo obiettivo principale è uno strato protettivo semplice ed economico su una superficie piana: Metodi più semplici come la galvanostegia, la verniciatura o la deposizione fisica da vapore (PVD) possono essere più pratici ed economici.

In definitiva, la deposizione chimica da vapore è la tecnologia fondamentale per costruire i materiali ad alte prestazioni che definiscono l'elettronica moderna e l'ingegneria avanzata.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Scopo Principale | "Far crescere" materiali solidi eccezionalmente puri e ad alte prestazioni come film sottile su un substrato. |

| Vantaggio Chiave | Crea rivestimenti conformi con spessore uniforme su forme 3D complesse. |

| Applicazioni Comuni | Produzione di semiconduttori, film diamantati sintetici, nanotubi di carbonio, rivestimenti resistenti all'usura. |

| Considerazione Principale | Richiede alte temperature e atmosfere controllate, aumentando la complessità e il costo del processo. |

Pronto a Integrare la Tecnologia CVD Avanzata nel Tuo Laboratorio?

La deposizione chimica da vapore è il processo definitivo per creare materiali con la massima purezza e le migliori prestazioni. Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura perfettamente adatte per le applicazioni CVD.

La nostra linea di prodotti, che include Forni a Tubo e Forni a Vuoto e Atmosfera specializzati, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche, sia che stiate sviluppando semiconduttori, coltivando nanotubi di carbonio o creando rivestimenti protettivi.

Discutiamo di come le nostre soluzioni CVD possono far progredire la tua ricerca: Contatta oggi i nostri esperti per personalizzare la tua soluzione!

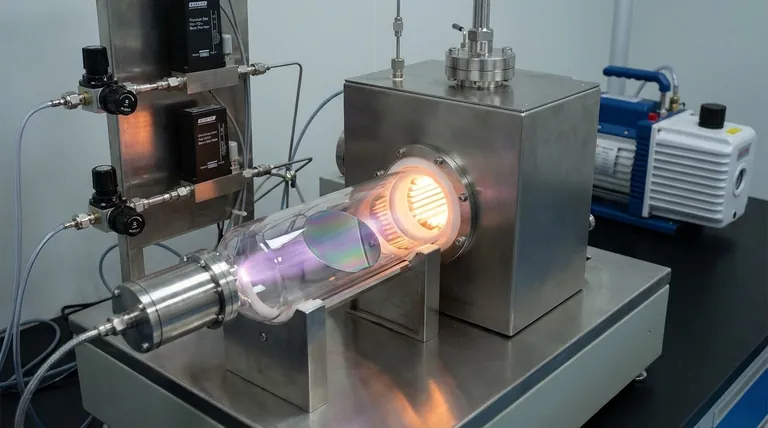

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema CVD? Ottimizzare la crescita dei nanotubi di carbonio per la conducibilità termica

- In che modo un sistema PECVD contribuisce agli strati di (n)poli-Si? Spiegazione del drogaggio in situ ad alto rendimento

- Qual è la funzione di un sistema PECVD nella passivazione delle celle solari al silicio UMG? Migliora l'efficienza con l'idrogeno

- Qual è la necessità della pulizia ionica a gas ad alto bias? Ottenere un'adesione del rivestimento a livello atomico

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK