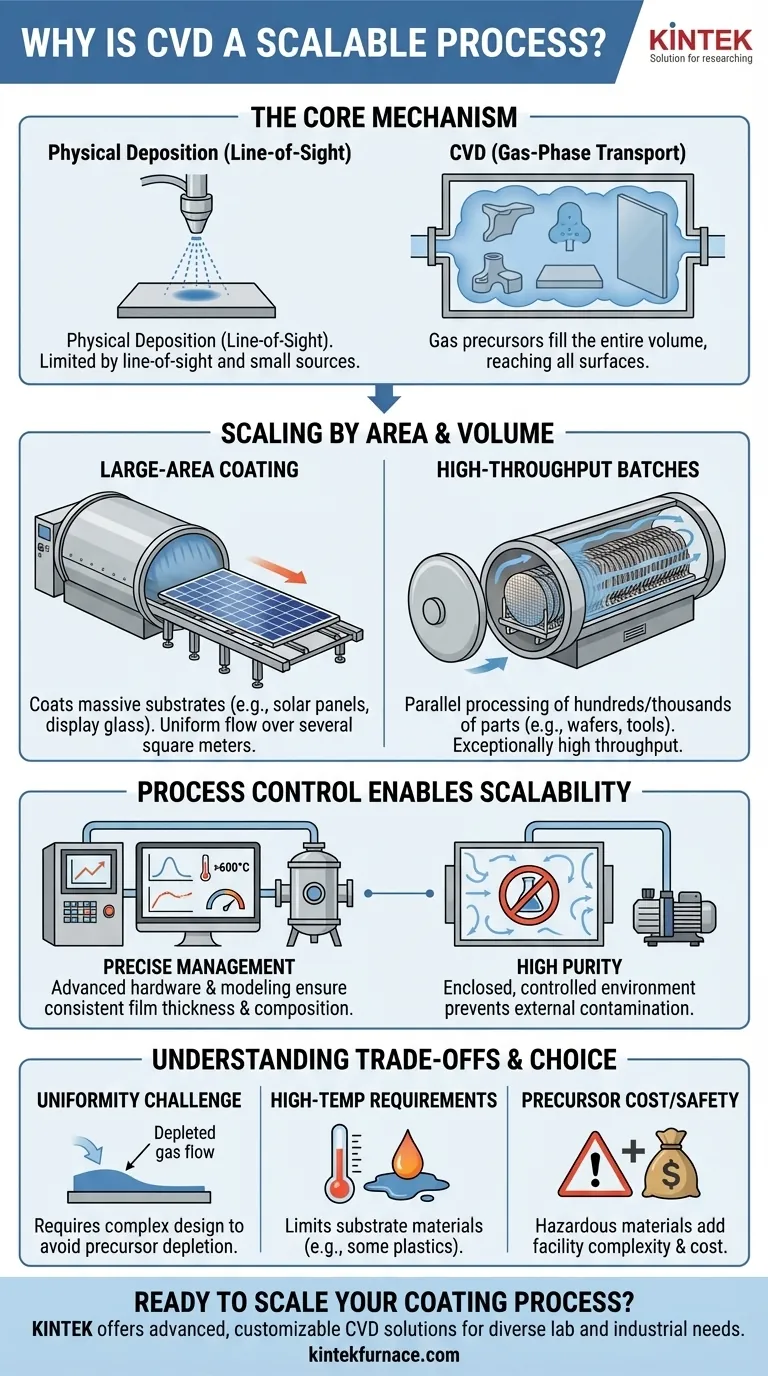

Nella sua essenza, la deposizione chimica da vapore (CVD) è considerata un processo scalabile perché il suo meccanismo fondamentale non è vincolato dalla linea di vista o da piccole sorgenti puntiformi. L'uso di precursori chimici gassosi consente al processo di rivestire in modo efficiente grandi superfici e grandi lotti di componenti contemporaneamente, rendendolo altamente adattabile dagli esperimenti su scala di laboratorio alla produzione industriale ad alto volume.

La scalabilità della CVD deriva dalla sua natura in fase gassosa. A differenza dei processi che spruzzano materiale da un unico punto, i precursori CVD riempiono l'intero reattore, consentendo rivestimenti uniformi e di elevata purezza su vaste aree o numerosi pezzi in un'unica corsa.

I meccanismi della scalabilità CVD

Per capire perché la CVD scala efficacemente, dobbiamo esaminare come viene trasportato e depositato il materiale. Il processo è fondamentalmente diverso dai metodi di deposizione fisica, il che influenza direttamente le sue capacità produttive.

Deposizione uniforme tramite trasporto in fase gassosa

La caratteristica distintiva della CVD è l'uso di gas precursori volatili. Questi gas vengono introdotti in una camera di reazione dove si decompongono o reagiscono sulla superficie del substrato riscaldato, formando un film solido.

Poiché i precursori esistono come gas, si espandono naturalmente per riempire l'intero volume del reattore. Ciò consente loro di raggiungere tutte le superfici esposte del substrato, comprese le forme complesse e le superfici di molte parti individuali disposte in un lotto.

Scalabilità per area: rivestimento di grandi substrati

Per applicazioni come pannelli solari, vetro architettonico o produzione di display, la capacità di rivestire una singola superficie di grandi dimensioni è fondamentale.

I reattori CVD possono essere progettati per essere molto grandi, ospitando substrati massicci. Il sistema di erogazione del gas è progettato per garantire un flusso e una concentrazione uniformi dei precursori su tutta la superficie, consentendo uno spessore e proprietà del film coerenti su aree di diversi metri quadrati.

Scalabilità per volume: elaborazione batch ad alta produttività

Per i componenti più piccoli, come i wafer semiconduttori, gli utensili da taglio o gli impianti medici, la scalabilità si ottiene tramite l'elaborazione batch (a lotti).

Centinaia o addirittura migliaia di pezzi possono essere caricati in un grande forno CVD. I gas precursori scorrono attorno e tra ogni componente, depositando un rivestimento uniforme su tutti contemporaneamente. Questa elaborazione parallela si traduce in una produttività eccezionalmente elevata.

Come il controllo del processo consente la scalabilità

Non è sufficiente rendere più grande un reattore. La scalabilità della CVD ha successo solo perché i parametri di processo possono essere gestiti con precisione, garantendo che qualità e uniformità non vengano sacrificate in nome del volume.

Mantenimento dell'uniformità del film

La sfida principale nella scalabilità della CVD è mantenere uno spessore e una composizione del film coerenti. All'aumentare delle dimensioni del reattore o del carico batch, fattori come la dinamica del flusso di gas e i gradienti di temperatura diventano più complessi.

I moderni sistemi CVD utilizzano modellazione computerizzata sofisticata e hardware avanzato per controllare l'iniezione del gas, la pressione della camera e il riscaldamento multizona. Questo controllo preciso assicura che tutte le superfici, sia su un singolo grande substrato sia su mille piccole parti, sperimentino le stesse condizioni di deposizione.

Garantire elevata purezza su scala

La CVD è un processo sigillato, ad alto vuoto o ad atmosfera controllata. Ciò impedisce che contaminanti provenienti dall'ambiente esterno vengano incorporati nel film.

Questa pulizia intrinseca viene mantenuta anche nei sistemi su larga scala. La capacità di produrre film di elevata purezza in modo coerente su lotti ampi è un motivo fondamentale per cui la CVD è la tecnologia dominante in settori come la microelettronica.

Comprensione dei compromessi

Sebbene altamente scalabile, la CVD non è priva di sfide. Riconoscere questi limiti è fondamentale per prendere una decisione informata.

La sfida dell'uniformità

Ottenere una perfetta uniformità in un reattore grande o densamente impaccato è una sfida ingegneristica significativa. I gas precursori possono esaurirsi mentre fluiscono sulle superfici, portando a rivestimenti più sottili a valle. Ciò richiede una progettazione complessa del reattore e una messa a punto del processo per mitigare questo effetto.

Requisiti di alta temperatura

Molti processi CVD operano a temperature molto elevate (spesso >600°C). Ciò può limitare i tipi di materiali substrato che possono essere utilizzati, poiché alcune materie plastiche o metalli a basso punto di fusione non possono resistere al calore.

Costo e sicurezza dei precursori

I precursori chimici utilizzati nella CVD possono essere costosi, tossici, corrosivi o infiammabili. L'aumento del processo significa aumentare lo stoccaggio e la manipolazione di questi materiali pericolosi, il che aggiunge costi e complessità significativi all'infrastruttura della struttura richiesta.

Fare la scelta giusta per la tua applicazione

Scegliere la CVD deve essere una decisione strategica basata sui tuoi obiettivi di produzione specifici e sui vincoli dei materiali.

- Se la tua priorità principale sono i rivestimenti di grandi dimensioni (ad esempio, pannelli solari, display a pannello piatto): La CVD è una scelta privilegiata grazie alla sua comprovata capacità di depositare film uniformi e ad alte prestazioni su superfici vaste.

- Se la tua priorità principale è la produzione ad alto volume di componenti più piccoli (ad esempio, wafer semiconduttori, utensili per macchine): La capacità di elaborazione batch della CVD offre una produttività e un rapporto costo-efficacia senza pari su scala.

- Se la tua priorità principale è il rivestimento di materiali sensibili alla temperatura: Devi esplorare varianti a temperatura più bassa come la CVD potenziata da plasma (PECVD) o accettare i limiti del processo termico tradizionale.

Comprendere questi principi di scalabilità ti consente di sfruttare la CVD non solo come tecnica di deposizione, ma come soluzione di produzione strategica.

Tabella riassuntiva:

| Aspetto | Punti chiave |

|---|---|

| Scalabilità | Adattabile dalla scala di laboratorio a quella industriale; efficiente per grandi aree ed elaborazione batch. |

| Meccanismo | I precursori in fase gassosa riempiono il reattore, consentendo una deposizione uniforme su forme complesse e più parti. |

| Controllo | La gestione precisa del flusso di gas, della temperatura e della pressione garantisce coerenza ed elevata purezza. |

| Sfide | Problemi di uniformità, alte temperature e costo/sicurezza dei precursori richiedono un'ingegneria attenta. |

Pronto a scalare i tuoi processi di rivestimento con soluzioni CVD avanzate? Sfruttando la R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Che tu operi nella microelettronica, nel solare o nella produzione di utensili, forniamo rivestimenti scalabili e di elevata purezza su misura per le tue esigenze. Contattaci oggi per discutere come i nostri sistemi CVD possono aumentare la tua efficienza e qualità produttiva!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio