In sostanza, la deposizione chimica da fase vapore a bassa temperatura (LTCVD) è un processo basato sul vuoto utilizzato per creare film sottili eccezionalmente densi e ad alte prestazioni su un substrato. Funziona introducendo una sostanza chimica vaporizzata, nota come precursore, che quindi reagisce e si solidifica sulla superficie del substrato, costruendo un rivestimento protettivo molecola per molecola. Il punto chiave è che ciò avviene a temperature sufficientemente basse da evitare di danneggiare componenti sensibili come l'elettronica o la plastica.

La sfida centrale nella produzione moderna è applicare rivestimenti ad alte prestazioni a materiali sensibili alla temperatura. La LTCVD risolve questo problema sostituendo il calore forzato con reazioni chimiche controllate, consentendo la creazione di film durevoli e ultrasottili su prodotti delicati.

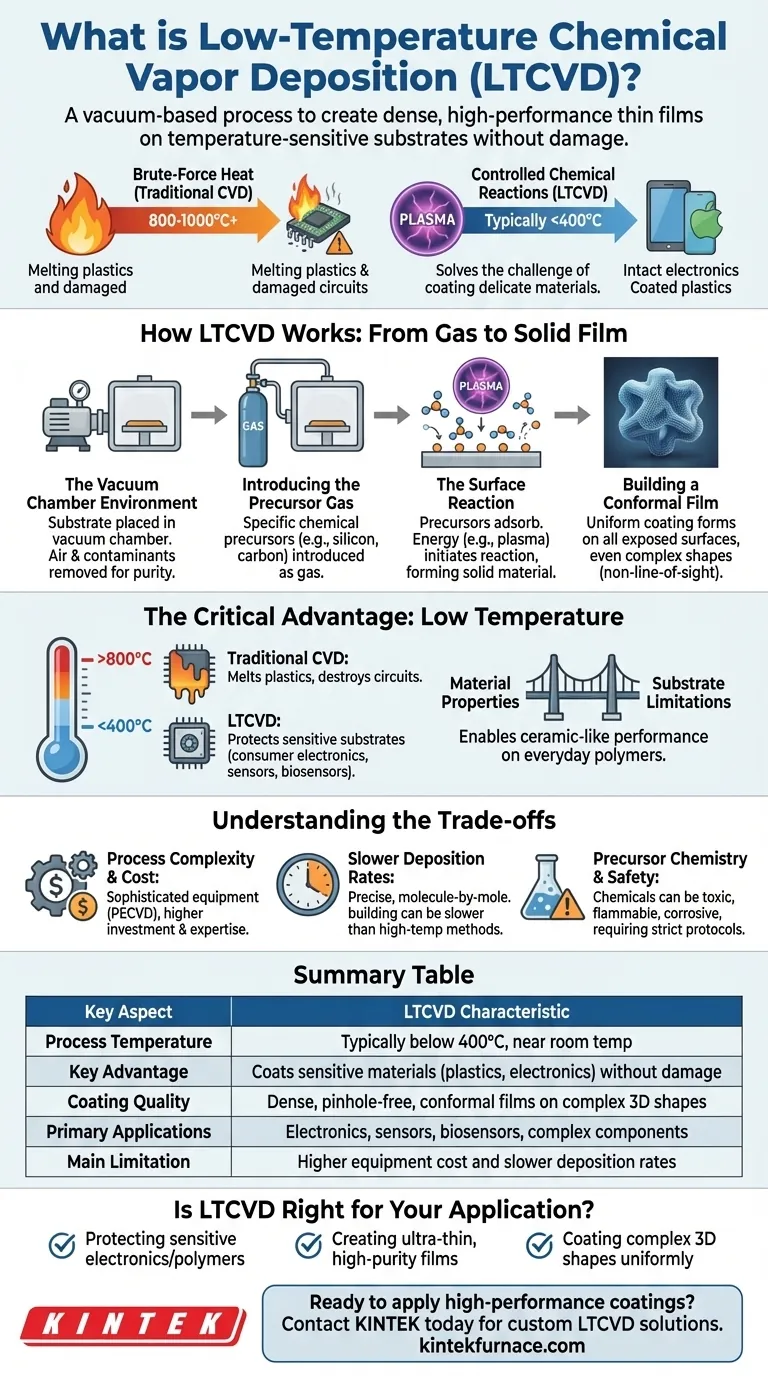

Come funziona la LTCVD: dal gas al film solido

Per comprendere il valore della LTCVD, è necessario prima afferrare il suo meccanismo fondamentale. L'intero processo si svolge all'interno di una camera a vuoto altamente controllata, fondamentale per la purezza e la stabilità del processo.

L'ambiente della camera a vuoto

Innanzitutto, un substrato, ovvero l'oggetto da rivestire, viene posizionato all'interno di una camera a vuoto. Tutta l'aria e i contaminanti vengono pompati fuori. Ciò assicura che le uniche sostanze chimiche presenti siano quelle che introduciamo deliberatamente, prevenendo reazioni indesiderate e garantendo un film finale puro.

Introduzione del gas precursore

Successivamente, uno o più precursori chimici vengono introdotti nella camera sotto forma di gas. Questi precursori sono molecole scelte specificamente che contengono gli atomi necessari per il film desiderato (ad esempio, silicio, carbonio, azoto).

La reazione superficiale

Questo è il cuore del processo. Le molecole del gas precursore si adsorbono sulla superficie del substrato. Invece di utilizzare un calore elevato per scomporle, la LTCVD utilizza altre fonti di energia, come un plasma, per innescare una reazione chimica. Questa energia provoca la decomposizione o la reazione dei precursori direttamente sulla superficie, lasciando dietro di sé un materiale solido e creando sottoprodotti gassosi che vengono pompati via.

Costruire un film conforme, molecola per molecola

Poiché il processo è guidato da un gas che riempie l'intera camera, il rivestimento si forma uniformemente su tutte le superfici esposte. Questa deposizione non in linea di vista è un grande vantaggio, poiché riveste perfettamente forme 3D complesse, cavità interne e geometrie intricate dove la spruzzatura o altri metodi in linea di vista fallirebbero. Il risultato è un film estremamente denso e privo di fori.

Il vantaggio critico: spiegazione di "bassa temperatura"

Il termine "bassa temperatura" è relativo, ma il suo impatto è assoluto. È il fattore più importante che espande le applicazioni per i rivestimenti ad alte prestazioni.

Protezione dei substrati sensibili

I processi CVD tradizionali possono richiedere temperature superiori a 800-1000°C, che fonderebbero le plastiche e distruggerebbero i circuiti integrati. La LTCVD opera a temperature molto più basse, spesso inferiori a 400°C e talvolta vicine alla temperatura ambiente.

Ciò consente la deposizione di rivestimenti ceramici robusti o simili al diamante su prodotti completamente assemblati, inclusi elettronica di consumo, sensori automobilistici e persino biosensori, senza danneggiare i componenti delicati all'interno.

Abilitare alte prestazioni su materiali di uso quotidiano

La LTCVD colma il divario tra le proprietà dei materiali e i limiti del substrato. Rende possibile conferire a una custodia di plastica per smartphone la durezza di una ceramica o proteggere un sensore HVAC sensibile dalla corrosione con uno strato inerte e ultrasottile.

Ciò apre una vasta gamma di possibilità di progettazione, combinando il basso costo e la leggerezza dei polimeri con la durata e le prestazioni dei materiali avanzati.

Comprendere i compromessi

Come ogni processo di produzione avanzato, la LTCVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Complessità del processo e costo delle apparecchiature

I sistemi CVD, in particolare quelli che utilizzano l'aumento di plasma (PECVD), sono macchine sofisticate e costose. Richiedono un investimento di capitale significativo e competenza per essere utilizzate e mantenute rispetto a metodi di rivestimento più semplici come la verniciatura o l'immersione.

Velocità di deposizione più lente

Costruire un film molecola per molecola è preciso, ma può essere lento. L'abbassamento della temperatura spesso riduce la velocità di reazione, il che può portare a tempi di ciclo più lunghi e a una minore produttività rispetto alle alternative ad alta temperatura.

Chimica dei precursori e sicurezza

La scelta delle sostanze chimiche precursori è fondamentale per le proprietà finali del film e non è illimitata. Queste sostanze chimiche possono essere tossiche, infiammabili o corrosive, richiedendo rigorosi protocolli di sicurezza e procedure di manipolazione.

La LTCVD è giusta per la tua applicazione?

La scelta di una tecnologia di rivestimento dipende interamente dal tuo obiettivo specifico, bilanciando i requisiti di prestazione con i vincoli del materiale e i costi.

- Se il tuo obiettivo principale è proteggere l'elettronica o i polimeri sensibili: La LTCVD è una soluzione ideale per creare una robusta barriera ambientale senza causare danni termici al prodotto sottostante.

- Se il tuo obiettivo principale è creare film ultrapuri e ultrasottili per semiconduttori: La precisione a livello atomico della LTCVD è una tecnologia fondamentale per costruire le complesse strutture multistrato presenti nei microchip.

- Se il tuo obiettivo principale è rivestire uniformemente forme 3D complesse: La natura non in linea di vista della LTCVD assicura un film perfettamente conforme su geometrie intricate dove nessun altro metodo può avere successo.

In definitiva, la deposizione chimica da fase vapore a bassa temperatura ti consente di applicare le proprietà ideali del materiale a praticamente qualsiasi prodotto, indipendentemente dalla sua sensibilità termica.

Tabella riassuntiva:

| Aspetto chiave | Caratteristica LTCVD |

|---|---|

| Temperatura di processo | Tipicamente inferiore a 400°C, a volte vicina alla temperatura ambiente |

| Vantaggio principale | Riveste materiali sensibili (plastiche, elettronica) senza danni |

| Qualità del rivestimento | Film densi, privi di fori, conformi su forme 3D complesse |

| Applicazioni principali | Elettronica, sensori, biosensori, componenti complessi |

| Limitazione principale | Costo maggiore delle apparecchiature e velocità di deposizione più lente |

Pronto ad applicare rivestimenti ad alte prestazioni ai tuoi prodotti sensibili alla temperatura?

In KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e di produzione interna per fornire soluzioni LTCVD avanzate su misura per le tue esigenze uniche. La nostra linea di prodotti, inclusi forni speciali per vuoto e atmosfera e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali e di produzione.

Sia che tu stia lavorando con elettronica delicata, componenti 3D complessi o progetti polimerici innovativi, possiamo aiutarti a ottenere il rivestimento protettivo perfetto senza compromettere l'integrità del tuo substrato.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni LTCVD possono migliorare le prestazioni e la durata del tuo prodotto.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio