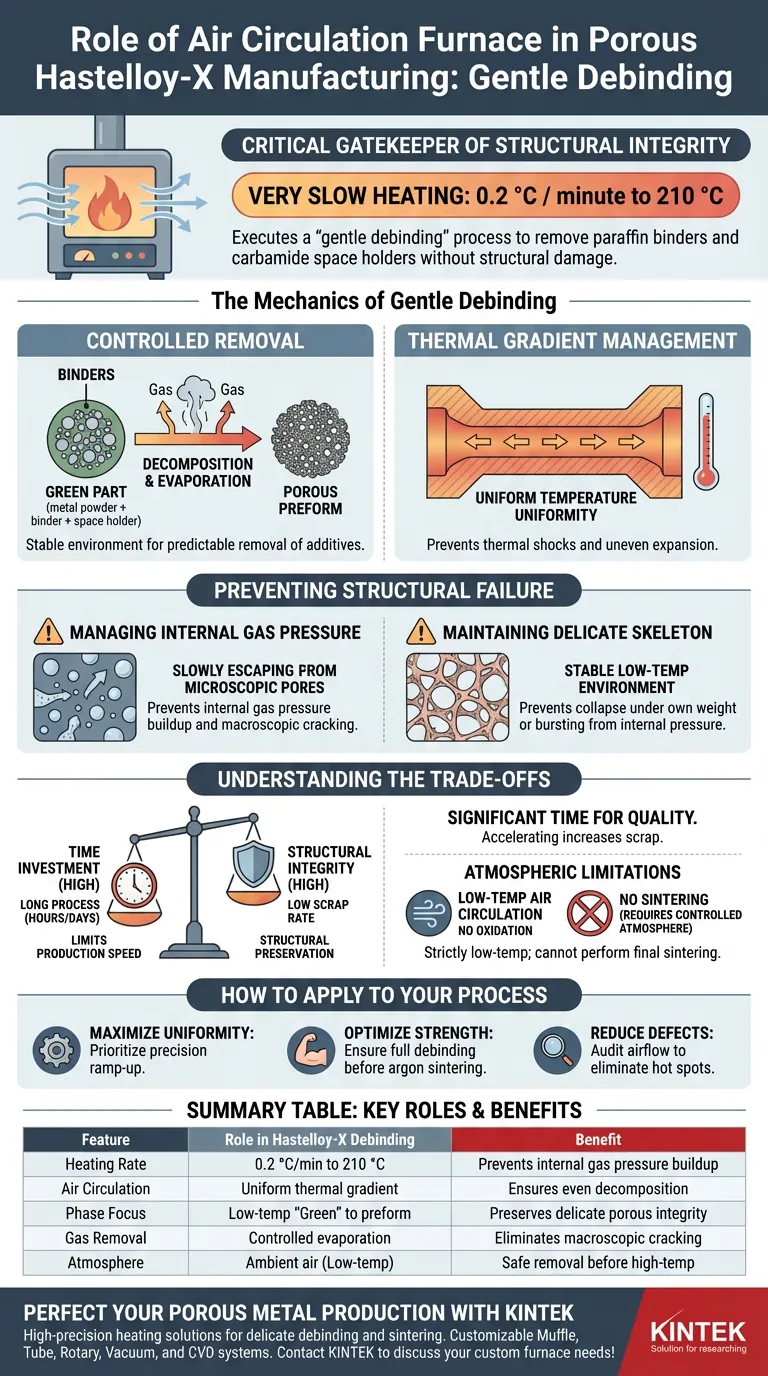

Il forno a circolazione d'aria funge da garante critico dell'integrità strutturale durante la fase iniziale di debinding della produzione di Hastelloy-X poroso. Il suo ruolo principale è quello di eseguire un processo di "debinding delicato", utilizzando una velocità di riscaldamento estremamente lenta, tipicamente 0,2 °C al minuto fino a 210 °C, per rimuovere i leganti paraffinici e i supporti spaziali di carbamide. Questo ambiente controllato a bassa temperatura garantisce che i prodotti di decomposizione gassosa escape gradualmente, prevenendo le pressioni interne che altrimenti causerebbero la fessurazione o il collasso dello scheletro poroso delicato.

Il forno a circolazione d'aria facilita la transizione da uno stato composito "verde" a una preforma porosa stabile gestendo la lenta rimozione per evaporazione degli additivi organici. Il suo ruolo è focalizzato interamente sulla preservazione strutturale attraverso la precisione termica, garantendo l'integrità del pezzo prima che inizi la sinterizzazione ad alta temperatura.

La meccanica del debinding delicato

Rimozione controllata degli additivi

Nella fase iniziale, il forno deve rimuovere le particelle di legante paraffinico e supporto spaziale di carbamide che definiscono i pori futuri. Il forno a circolazione d'aria fornisce un ambiente stabile in cui questi materiali possono decomporre o evaporare a una velocità prevedibile. Questo passaggio è essenziale perché questi materiali occupano lo spazio che diventerà infine la porosità funzionale dell'Hastelloy-X.

Gestione del gradiente termico

Mantenendo una velocità di riscaldamento notevolmente lenta di 0,2 °C al minuto, il forno previene shock termici ed espansioni non uniformi. Questa precisione garantisce che la temperatura rimanga uniforme in tutta la sezione trasversale del componente. Un profilo di temperatura uniforme è vitale per garantire che i componenti organici escano dalla struttura alla stessa velocità dal nucleo alla superficie.

Prevenire il cedimento strutturale

Gestione della pressione interna del gas

Man mano che i leganti e i supporti spaziali si decompongono, si trasformano in prodotti gassosi che devono migrare fuori dalla matrice metallica. Se la velocità di riscaldamento è troppo aggressiva, questi gas accumulano pressione più velocemente di quanto possano sfuggire attraverso i percorsi microscopici. Il forno a circolazione d'aria mitiga questo rischio, prevenendo le tensioni interne che portano a fessurazioni macroscopiche.

Mantenimento del delicato scheletro poroso

Prima che le particelle metalliche vengano fuse insieme, il pezzo "verde" è tenuto insieme solo dal legante rimanente e dall'incastro meccanico. Il forno fornisce l'ambiente stabile a bassa temperatura necessario per mantenere questo stato fragile. Evitando un rapido rilascio di gas, il forno garantisce che la delicata struttura porosa non collassi sotto il proprio peso o esploda a causa della pressione interna.

Comprendere i compromessi

Produttività vs. Integrità strutturale

Il principale compromesso nell'uso di un forno a circolazione d'aria per il debinding delicato è il significativo investimento di tempo richiesto. Una velocità di riscaldamento di 0,2 °C al minuto significa che la fase iniziale può richiedere diverse ore o addirittura giorni per raggiungere i 210 °C target. Sebbene ciò limiti la velocità di produzione, qualsiasi tentativo di accelerare questa fase aumenta drasticamente il tasso di scarto a causa di difetti strutturali.

Limitazioni atmosferiche

Poiché questo forno opera con circolazione d'aria, è strettamente limitato alle fasi a bassa temperatura in cui l'ossidazione dell'Hastelloy-X è trascurabile. Non può eseguire la sinterizzazione finale necessaria per la resistenza meccanica, che richiede un'atmosfera controllata (come argon ad alta purezza) e temperature molto più elevate. Affidarsi a un forno ad aria troppo a lungo o a una temperatura troppo alta potrebbe portare alla formazione indesiderata di ossidi sulle superfici delle particelle metalliche.

Come applicare questo al tuo processo di produzione

Il ruolo del forno a circolazione d'aria è specializzato e non può essere aggirato se l'obiettivo è un metallo poroso di alta qualità.

- Se il tuo obiettivo principale è massimizzare l'uniformità strutturale: Dai priorità alla precisione del ciclo di ramp-up del forno a circolazione d'aria per garantire che ogni parte della geometria degassifichi alla stessa velocità.

- Se il tuo obiettivo principale è ottimizzare la resistenza meccanica: Assicurati che la fase di debinding nel forno ad aria sia completamente completata prima di passare a un forno di sinterizzazione schermato ad argon per promuovere la formazione di colli di sinterizzazione puliti.

- Se il tuo obiettivo principale è ridurre i difetti di produzione: Controlla i modelli di flusso d'aria all'interno del forno per assicurarti che non ci siano "punti caldi" che potrebbero causare un'espansione rapida localizzata del gas e conseguenti fessurazioni.

Padroneggiando la transizione lenta e deliberata fornita dal forno a circolazione d'aria, assicuri l'architettura fondamentale dell'Hastelloy-X poroso prima che venga finalizzata nella forgia di sinterizzazione.

Tabella riassuntiva:

| Caratteristica | Ruolo nel debinding di Hastelloy-X | Beneficio |

|---|---|---|

| Velocità di riscaldamento | 0,2 °C al minuto fino a 210 °C | Previene l'accumulo di pressione interna del gas |

| Circolazione d'aria | Gestione uniforme del gradiente termico | Garantisce la decomposizione uniforme dei leganti organici |

| Focus della fase | Stato "verde" a bassa temperatura a preforma | Preserva l'integrità del delicato scheletro poroso |

| Rimozione del gas | Evaporazione controllata di paraffina/carbamide | Elimina fessurazioni e collassi macroscopici |

| Atmosfera | Aria ambiente (solo a bassa temperatura) | Rimozione sicura degli additivi prima della sinterizzazione ad alta temperatura |

Perfeziona la tua produzione di metalli porosi con KINTEK

Non lasciare che i difetti strutturali compromettano la tua produzione di materiali avanzati. KINTEK fornisce soluzioni di riscaldamento ad alta precisione progettate specificamente per le delicate fasi di debinding e sinterizzazione di leghe speciali come l'Hastelloy-X.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD personalizzabili, adattati alle tue esigenze uniche di laboratorio o di produzione. Sia che tu richieda le velocità di rampa ultra-lente di un forno a circolazione d'aria o gli ambienti di argon ad alta purezza di un forno di sinterizzazione sottovuoto, i nostri ingegneri sono pronti ad aiutarti a ottimizzare il tuo processo.

Migliora la tua integrità dei materiali oggi stesso: contatta KINTEK per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Aleksandra Bętkowska, Wojciech Polkowski. Microstructure and mechanical properties of highly porous Hastelloy-X nickel superalloy produced by a space holder approach. DOI: 10.1038/s41598-024-84321-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Cos'è un forno a storta (retort furnace) e qual è la sua funzione principale? Ottenere una lavorazione termica di elevata purezza in ambienti sigillati

- Quali sono i principali vantaggi dell'uso dell'argon nei forni? Garantire la Massima Purezza e Prestazioni

- Quali sono gli scopi principali di un forno a atmosfera controllata? Ottenere una lavorazione e protezione precisa dei materiali

- Come vengono usate le stufe a inerzia nella scienza dei materiali? Prevenire l'ossidazione per un'integrità superiore dei materiali

- Qual è lo scopo dell'utilizzo di un forno di ricottura ad alta precisione per GRCop-42? Ottimizza la tua produzione additiva

- Quali sono le caratteristiche dei forni a atmosfera controllata? Ottieni un trattamento termico preciso per materiali superiori

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Che tipo di pompe vengono utilizzate nei forni a atmosfera a bassa vuoto? Pompe a palette rotative per un trattamento termico efficiente