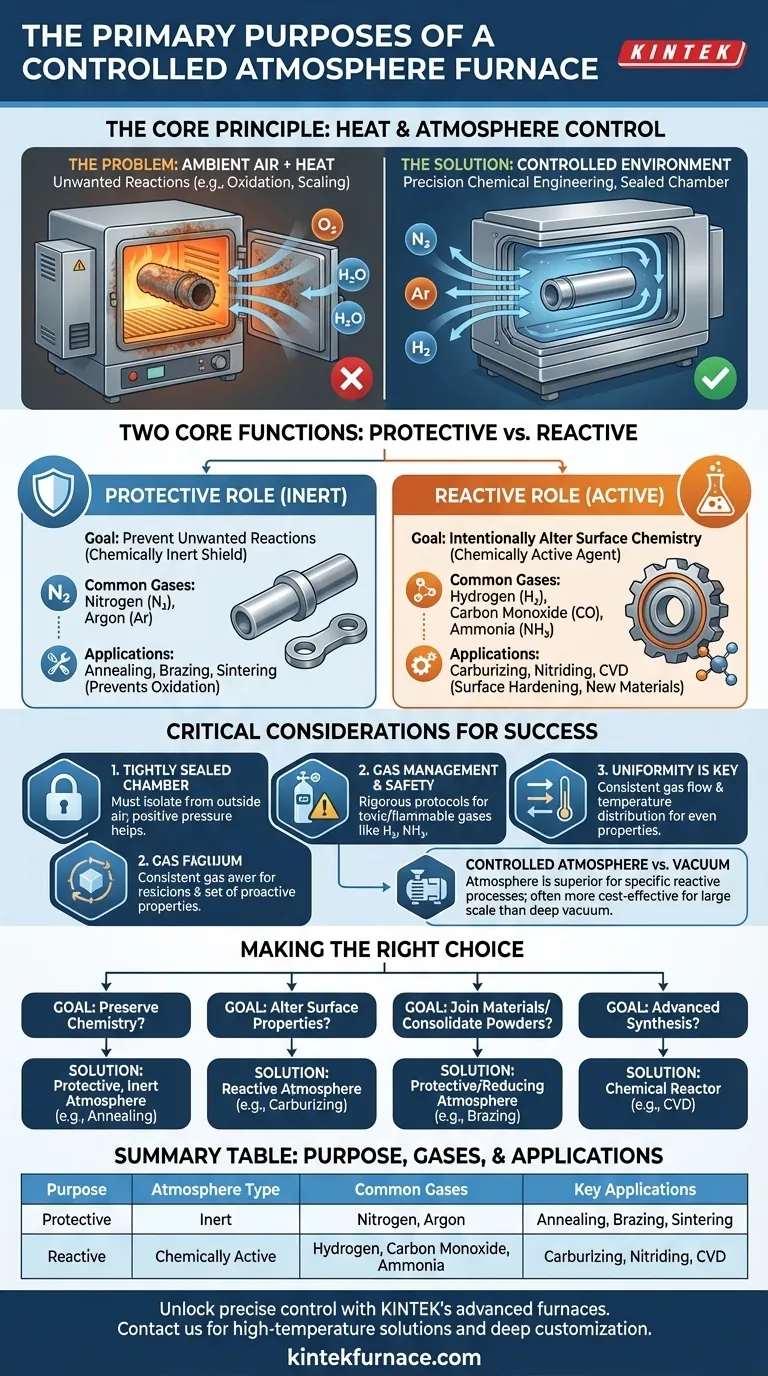

In sostanza, un forno a atmosfera controllata ha due scopi, opposti ma ugualmente critici. Crea un ambiente chimicamente inerte per proteggere un materiale da reazioni indesiderate come l'ossidazione durante la lavorazione ad alta temperatura, oppure stabilisce un ambiente chimicamente attivo per modificare intenzionalmente le proprietà superficiali del materiale.

Un forno a atmosfera controllata non è solo un dispositivo di riscaldamento; è uno strumento di precisione per l'ingegneria chimica. Sostituendo l'aria ambiente con una specifica miscela di gas, consente un controllo diretto sulle reazioni chimiche che si verificano sulla superficie di un materiale ad alte temperature, essenziale per ottenere le proprietà finali desiderate.

Il Principio Fondamentale: Perché Controllare l'Atmosfera?

Il Problema del Calore e dell'Aria

Quando i materiali vengono riscaldati a temperature elevate, i loro atomi diventano altamente energizzati e reattivi.

Esporre un pezzo riscaldato all'aria ambiente, che contiene circa il 21% di ossigeno e tracce di vapore acqueo, garantisce quasi sempre reazioni chimiche indesiderate. La più comune di queste è l'ossidazione, che può creare uno strato di scaglia, degradare la finitura superficiale e compromettere l'integrità strutturale del materiale.

La Soluzione: Un Ambiente Progettato Appositamente

Un forno a atmosfera controllata risolve questo problema creando una camera ermeticamente sigillata. Prima del riscaldamento, l'aria ambiente viene spurgata e sostituita con un gas o una miscela di gas accuratamente selezionata.

Questa atmosfera ingegnerizzata consente al processo termico (come la ricottura o la brasatura) di avvenire senza interferenze da parte di ossigeno o altri contaminanti, assicurando che le proprietà del materiale siano determinate esclusivamente dal trattamento termico e non da reazioni superficiali casuali e incontrollate.

Due Funzioni Principali: Atmosfere Protettive vs. Reattive

Lo scopo specifico del forno determina il tipo di atmosfera utilizzata. Queste rientrano in due categorie principali: protettiva o reattiva.

Il Ruolo Protettivo: Prevenire Reazioni Indesiderate

L'obiettivo primario di un'atmosfera protettiva è essere chimicamente inerte. Serve come scudo, salvaguardando la superficie del materiale dal cambiamento durante i cicli di riscaldamento e raffreddamento.

Le applicazioni comuni includono la ricottura, la brasatura e la sinterizzazione. In questi processi, prevenire l'ossidazione è fondamentale. Uno strato di ossido sulle parti da brasare impedirebbe al metallo d'apporto di bagnare e legarsi correttamente, con conseguente giunto difettoso.

I gas protettivi tipici sono l'Azoto (N₂) e l'Argon (Ar). Sono stabili e non reagiscono facilmente con la maggior parte dei materiali, anche ad alte temperature.

Il Ruolo Reattivo: Indurre Cambiamenti Chimici

Al contrario, un'atmosfera reattiva viene scelta per alterare intenzionalmente la chimica superficiale del materiale. Il gas stesso diventa un ingrediente chiave nel processo, diffondendosi nel materiale per cambiarne le proprietà.

Questo è il principio alla base dei processi di tempra superficiale. Nella carburazione, un'atmosfera ricca di carbonio (utilizzando gas come il monossido di carbonio) diffonde carbonio nella superficie dell'acciaio per renderlo più duro. Nella nitrurazione, un'atmosfera ricca di azoto (spesso derivante da ammoniaca dissociata) forma composti nitruri duri sulla superficie.

I gas reattivi comuni includono l'Idrogeno (H₂) per la riduzione degli ossidi, il Monossido di Carbonio (CO) per la carburazione e l'Ammoniaca (NH₃) per la nitrurazione.

Comprendere i Compromessi e le Considerazioni Critiche

Sebbene potenti, i forni a atmosfera controllata introducono complessità operative che devono essere gestite per un funzionamento sicuro e di successo.

Una Camera Strettamente Sigillata È Non Negoziabile

L'intero principio si basa sull'isolamento dell'atmosfera interna dall'aria esterna. Anche una piccola perdita può introdurre ossigeno, compromettendo l'intero processo. Questi forni richiedono guarnizioni robuste e spesso sono fatti funzionare a una leggera pressione positiva per garantire che qualsiasi perdita fluisca verso l'esterno, non verso l'interno.

Gestione dei Gas e Sicurezza

L'utilizzo di gas reattivi, infiammabili o tossici come idrogeno o ammoniaca richiede rigorosi protocolli di sicurezza. Ciò include sistemi di rilevamento perdite, ventilazione, meccanismi di sfiato della pressione e talvolta design antideflagranti. Il costo e la complessità di questa infrastruttura di gestione dei gas sono una considerazione significativa.

L'Uniformità è Fondamentale

Non è sufficiente riempire semplicemente la camera con il gas giusto. Il forno deve essere progettato per garantire un flusso di atmosfera e una distribuzione della temperatura uniformi. Condizioni incoerenti possono portare a variazioni nelle proprietà del materiale su tutto il pezzo, come una tempra non uniforme o una brasatura incompleta.

Atmosfera Controllata vs. Vuoto

Un forno a vuoto previene anch'esso l'ossidazione rimuovendo completamente l'atmosfera. Tuttavia, un'atmosfera controllata è superiore per i processi reattivi (come la carburazione) che richiedono un gas specifico. È anche spesso più conveniente per i processi su larga scala in cui ottenere un vuoto profondo non è essenziale, ma prevenire l'ossidazione lo è.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determina il tipo di atmosfera e i parametri di processo di cui avrai bisogno.

- Se il tuo obiettivo principale è preservare la chimica esistente di un materiale durante il trattamento termico: Hai bisogno di un'atmosfera protettiva e inerte utilizzando gas come azoto o argon per prevenire ossidazione e decarburazione.

- Se il tuo obiettivo principale è alterare intenzionalmente le proprietà superficiali di un materiale per la durezza: Hai bisogno di un'atmosfera reattiva controllata con precisione per processi come la carburazione o la nitrurazione.

- Se il tuo obiettivo principale è unire materiali tramite brasatura o consolidare polveri tramite sinterizzazione: Hai bisogno di un'atmosfera protettiva o leggermente riducente per eliminare gli strati di ossido e garantire legami metallurgici puliti e resistenti.

- Se il tuo obiettivo principale è la sintesi di materiali avanzati come CVD o grafittizzazione: Utilizzerai il forno come reattore chimico, dove i gas precursori reagiscono per formare materiali completamente nuovi.

In definitiva, la padronanza del controllo atmosferico è la chiave per sbloccare risultati precisi, ripetibili e di alta qualità nella moderna lavorazione dei materiali.

Tabella Riassuntiva:

| Scopo | Tipo di Atmosfera | Gas Comuni | Applicazioni Chiave |

|---|---|---|---|

| Protettivo | Inerte | Azoto, Argon | Ricottura, Brasatura, Sinterizzazione |

| Reattivo | Chimicamente Attivo | Idrogeno, Monossido di Carbonio, Ammoniaca | Carburazione, Nitrurazione, CVD |

Sblocca un controllo preciso sui tuoi processi sui materiali con i forni a atmosfera controllata avanzati di KINTEK. Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura come forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che i tuoi requisiti sperimentali unici siano soddisfatti. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore