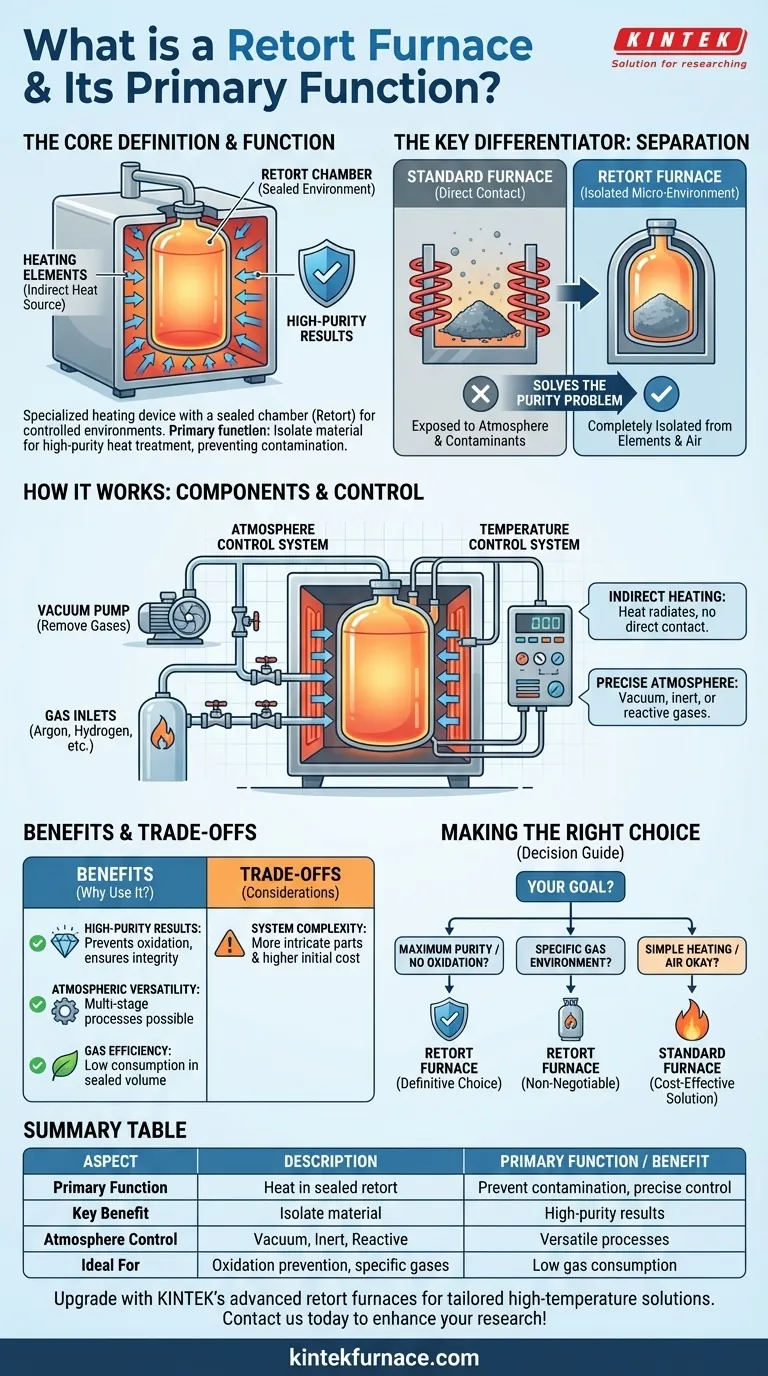

Nella sua essenza, un forno a storta è un dispositivo di riscaldamento specializzato progettato per processi termici che richiedono un ambiente altamente controllato. La sua funzione principale è riscaldare i materiali all'interno di una camera sigillata, nota come storta (retort), isolando completamente il prodotto dagli elementi riscaldanti del forno e dall'aria esterna per prevenire contaminazioni e gestire con precisione le condizioni atmosferiche.

La differenza fondamentale tra un forno standard e un forno a storta è la separazione. Posizionando il materiale all'interno di un recipiente sigillato (la storta), si crea un microambiente isolato, consentendo un trattamento termico di elevata purezza impossibile in un forno in cui il materiale è esposto all'aria ambiente e al calore diretto.

Come un Forno a Storta Risolve il Problema della Purezza

Il design unico di un forno a storta affronta direttamente le sfide di contaminazione, ossidazione e incoerenza atmosferica che possono verificarsi nei forni convenzionali.

Il Ruolo Centrale della Storta

La "storta" è il cuore del sistema. È un recipiente sigillato, e spesso cilindrico, che contiene il materiale in lavorazione.

Questa camera è posizionata all'interno della struttura più grande del forno, agendo come barriera tra il prodotto e l'ambiente interno del forno.

Isolare il Materiale dalla Fonte di Calore

Il riscaldamento in un forno a storta è indiretto. Gli elementi riscaldanti del forno riscaldano l'esterno della storta, e questo calore viene irradiato verso l'interno per lavorare il materiale.

Ciò impedisce qualsiasi contatto diretto tra il materiale e gli elementi riscaldanti, che altrimenti potrebbe essere una fonte di contaminazione.

Ottenere un Controllo Preciso dell'Atmosfera

Poiché la storta è un recipiente sigillato, si ha un'autorità assoluta sull'atmosfera al suo interno. Questo consente diversi processi critici.

È possibile creare un vuoto per rimuovere tutti i gas reattivi o introdurre gas inerti o reattivi specifici come Argon o Idrogeno per facilitare una particolare reazione chimica o prevenirne una indesiderata, come l'ossidazione.

Componenti Chiave e la Loro Funzione

Un forno a storta è un sistema di parti integrate, ognuna con uno scopo specifico progettato per mantenere il controllo e la purezza.

La Camera a Storta

Questo è il recipiente centrale in cui viene posizionato il materiale. È progettato per resistere a temperature estreme e mantenere una tenuta perfetta contro pressione o vuoto.

Elementi Riscaldanti

Questi sono posizionati all'esterno della storta e sono responsabili della generazione del calore. Sono tipicamente realizzati con materiali robusti come grafite, ceramica o leghe metalliche speciali.

Sistema di Controllo della Temperatura

Questo sistema utilizza termocoppie e controllori sofisticati per monitorare e regolare la temperatura con un alto grado di precisione, assicurando che il processo segua il profilo termico desiderato esatto.

Sistema di Controllo dell'Atmosfera

Questo sistema comprende le pompe, le valvole e gli ingressi del gas necessari per rimuovere l'aria dalla storta e introdurre e mantenere la pressione dei gas di processo specializzati.

Comprendere i Compromessi e i Vantaggi

Sebbene potente, un forno a storta è uno strumento specializzato. Comprendere i suoi vantaggi e le complessità intrinseche è fondamentale per utilizzarlo efficacemente.

Il Vantaggio Principale: Risultati di Elevata Purezza

Il vantaggio principale è la capacità di produrre materiali di qualità eccezionalmente elevata. Eliminando l'ossigeno e altri contaminanti, la storta sigillata previene l'ossidazione e assicura l'integrità chimica del prodotto finale.

Vantaggio: Versatilità Atmosferica

Un forno a storta consente di modificare le condizioni atmosferiche durante un singolo ciclo di cottura. È possibile iniziare sottovuoto, introdurre un gas e poi passare a un altro, consentendo processi multistadio altamente complessi.

Vantaggio: Efficienza del Gas

Poiché si controlla l'atmosfera solo all'interno della storta sigillata relativamente piccola, il consumo di gas è estremamente basso rispetto al tentativo di spurgare l'intero volume di un forno più grande e non sigillato.

La Considerazione Principale: Complessità del Sistema

Il compromesso principale è una maggiore complessità. Un forno a storta richiede pompe per il vuoto, sistemi di gestione dei gas e guarnizioni robuste, rendendolo una soluzione più intricata e spesso più costosa rispetto a un semplice forno atmosferico.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di riscaldamento corretto dipende interamente dai requisiti del materiale e del processo.

- Se la tua priorità principale è la massima purezza del materiale e la prevenzione dell'ossidazione: un forno a storta è la scelta definitiva grazie alla sua atmosfera sigillata e controllata.

- Se il tuo processo richiede ambienti gassosi specifici (come idrogeno o argon): la natura sigillata e il sistema di controllo dell'atmosfera di un forno a storta sono imprescindibili.

- Se la tua applicazione è un semplice riscaldamento in cui l'esposizione all'aria non è un problema: un forno atmosferico standard, non a storta, è probabilmente una soluzione più conveniente e diretta.

Comprendere questo principio fondamentale della separazione ambientale ti dà il potere di scegliere lo strumento giusto per qualsiasi sfida di lavorazione termica.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Funzione Primaria | Riscaldare i materiali in una storta sigillata per prevenire la contaminazione e controllare precisamente l'atmosfera. |

| Vantaggio Chiave | Risultati di elevata purezza isolando il materiale dagli elementi riscaldanti e dall'aria esterna. |

| Controllo Atmosferico | Consente ambienti sottovuoto, inerti o con gas reattivi per processi versatili. |

| Ideale Per | Applicazioni che richiedono prevenzione dell'ossidazione, reazioni gassose specifiche o basso consumo di gas. |

Migliora la lavorazione termica del tuo laboratorio con i forni a storta avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni su misura ad alta temperatura. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Assicura risultati di elevata purezza e un controllo efficiente dell'atmosfera: contattaci oggi per discutere come i nostri forni possono migliorare i tuoi risultati di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale