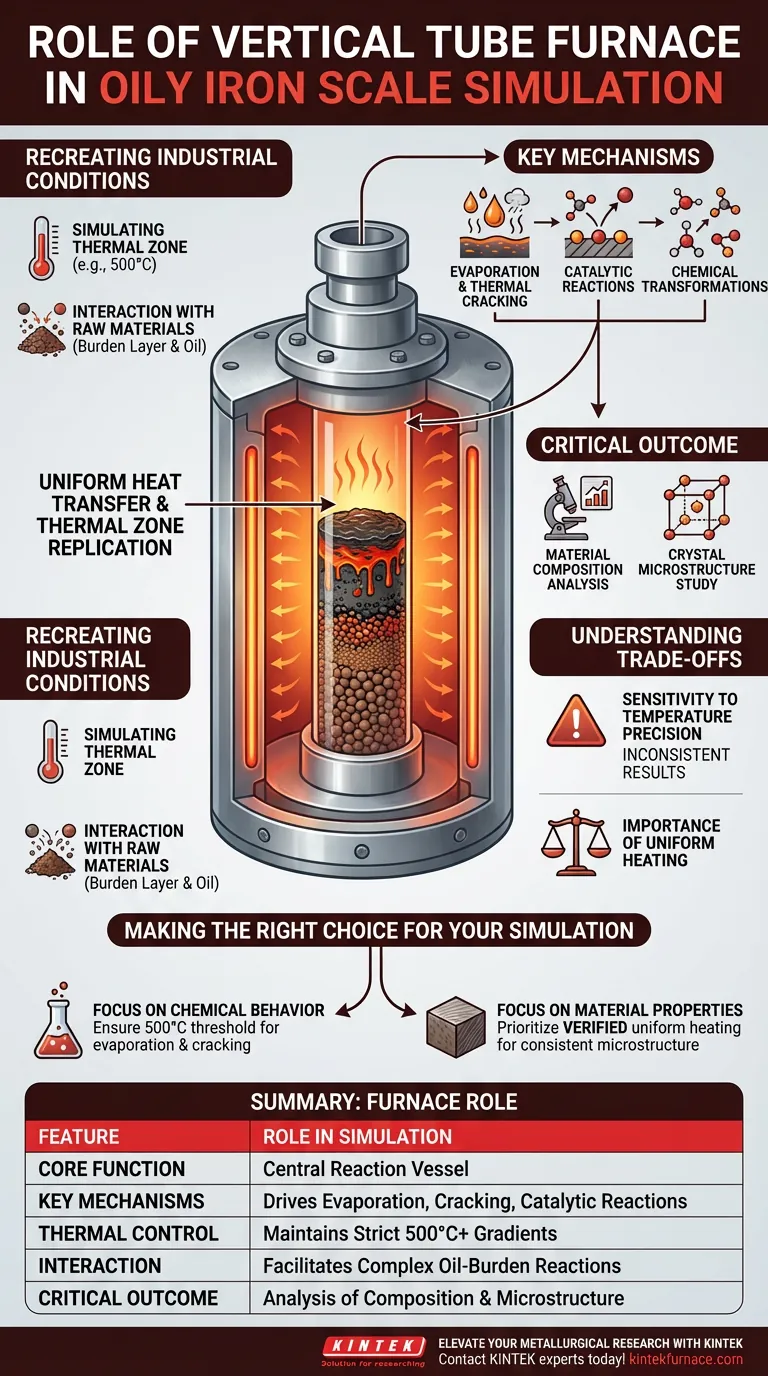

Un forno a tubo verticale funge da recipiente di reazione centrale per simulare fisicamente il comportamento e la distribuzione dei componenti della scaglia di ferro oleosa. Replica le zone termiche di un altoforno riscaldando materie prime di minerale di ferro, come miscele di pellet e sinter, a temperature precise (ad esempio, 500°C).

L'ambiente controllato del forno è essenziale per innescare e osservare specifici comportamenti chimici, ovvero evaporazione, cracking termico e reazioni catalitiche, tra i componenti dell'olio e lo strato di carica in un rigoroso gradiente di temperatura.

Ricreare le condizioni industriali

Simulazione della zona termica

La funzione principale del forno a tubo verticale in questo contesto è creare un ambiente di simulazione termica ad alta fedeltà. Circondando il tubo del campione con un elemento riscaldante, il forno facilita un efficiente trasferimento di calore.

Questa configurazione garantisce una distribuzione uniforme della temperatura lungo la lunghezza del campione. Questa uniformità è fondamentale per imitare le specifiche zone termiche presenti in un altoforno industriale.

Interazione con le materie prime

All'interno della camera di riscaldamento a orientamento verticale, i ricercatori posizionano le materie prime di minerale di ferro. Il forno è progettato per gestire le complesse interazioni tra questi solidi e i componenti oleosi studiati.

Meccanismi di distribuzione dei componenti

Guida alle trasformazioni chimiche

Una volta raggiunta la temperatura precisa (come 500°C), il forno guida la trasformazione dei componenti oleosi. Il calore costringe l'olio a subire evaporazione e cracking termico, scomponendo le molecole più pesanti in molecole più leggere.

Facilitazione delle reazioni catalitiche

Oltre al semplice riscaldamento, il forno consente reazioni catalitiche tra i derivati dell'olio e lo strato di carica (la miscela di minerale di ferro). Il preciso gradiente di temperatura mantenuto dal forno garantisce che queste reazioni avvengano in condizioni controllate e osservabili.

Comprendere i compromessi

Sensibilità alla precisione della temperatura

Sebbene questi forni consentano la manipolazione della composizione e della microstruttura dei materiali, la validità della simulazione dipende interamente dal controllo preciso della temperatura.

Fluttuazioni o mancanza di uniformità nell'elemento riscaldante possono portare a strutture cristalline o microstrutture incoerenti nel campione. Se il gradiente di temperatura non viene mantenuto perfettamente, le proprietà risultanti non rifletteranno accuratamente lo scenario industriale di destinazione.

Come applicare questo alla tua ricerca

## Fare la scelta giusta per la tua simulazione

Per utilizzare efficacemente un forno a tubo verticale per la simulazione della scaglia di ferro oleosa, allinea la tua configurazione ai tuoi specifici obiettivi di ricerca:

- Se il tuo obiettivo principale è il comportamento chimico: Assicurati che il forno possa mantenere la soglia specifica di 500°C richiesta per innescare l'evaporazione e il cracking termico dei componenti oleosi.

- Se il tuo obiettivo principale sono le proprietà dei materiali: Dai priorità a un forno con capacità di riscaldamento uniforme verificate per garantire che la microstruttura e la struttura cristallina dello strato di carica siano elaborate in modo coerente.

Dati di simulazione affidabili dipendono dalla capacità del forno di mantenere un ambiente termico incrollabile per interazioni catalitiche complesse.

Tabella riassuntiva:

| Caratteristica | Ruolo nella simulazione della scaglia di ferro oleosa |

|---|---|

| Funzione principale | Recipiente di reazione centrale per la replica della zona termica |

| Meccanismi chiave | Guida all'evaporazione, al cracking termico e alle reazioni catalitiche |

| Controllo termico | Mantiene rigorosi gradienti di oltre 500°C per un trasferimento di calore uniforme |

| Interazione | Facilita reazioni complesse tra olio e strati di carica |

| Risultato critico | Analisi della composizione del materiale e della microstruttura cristallina |

Eleva la tua ricerca metallurgica con KINTEK

La precisione è il fondamento di simulazioni fisiche affidabili. KINTEK fornisce forni leader del settore a tubo verticale, muffola, rotativi e sottovuoto progettati per soddisfare le rigorose esigenze della ricerca su ferro e acciaio.

Sia che tu stia studiando la distribuzione della scaglia di ferro oleosa o trasformazioni di materiali avanzati, i nostri sistemi offrono il riscaldamento uniforme e il controllo preciso necessari per risultati ad alta fedeltà. Supportati da R&S e produzione esperte, i forni ad alta temperatura KINTEK sono completamente personalizzabili per le tue esigenze di laboratorio uniche.

Pronto a ottimizzare il tuo ambiente di simulazione? Contatta oggi stesso gli esperti KINTEK per una soluzione personalizzata!

Guida Visiva

Riferimenti

- А. С. Харченко, E. O. Kharchenko. Modeling the distribution of components emitted from oiled scale between water, gas, and dust media in blast furnace dedusting plant. DOI: 10.17073/0368-0797-2025-4-332-338

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali condizioni tecniche fornisce un forno a tubo per l'ossidazione dei nanofili di silicio? Master Nano-Engineering

- Quali sono gli svantaggi del cracking in forni a tubo quando si lavorano materie prime pesanti? Evitare tempi di inattività e inefficienze costose

- Quali condizioni fisiche fornisce un forno tubolare ad alta temperatura? Ottimizzare il successo della carbonizzazione della lignina

- Quali fattori devono essere considerati nella scelta di un forno a tubo? Criteri di selezione chiave per prestazioni ottimali

- Come un forno a tubo facilita la sintesi di materiali ossidi stratificati per batterie agli ioni di sodio? Crescita di precisione

- Quali sono i tipi di elementi riscaldanti tipicamente utilizzati in un forno per tubi da 70 mm?Ottimizzare i processi ad alta temperatura

- Perché viene utilizzato un forno tubolare ad alta temperatura per il ricottura a lungo termine delle leghe CrMnFeCoNi? Raggiungere l'omogeneità chimica

- Perché è necessaria un'attivazione secondaria ad alta temperatura in un forno tubolare? Sblocca le massime prestazioni del catalizzatore