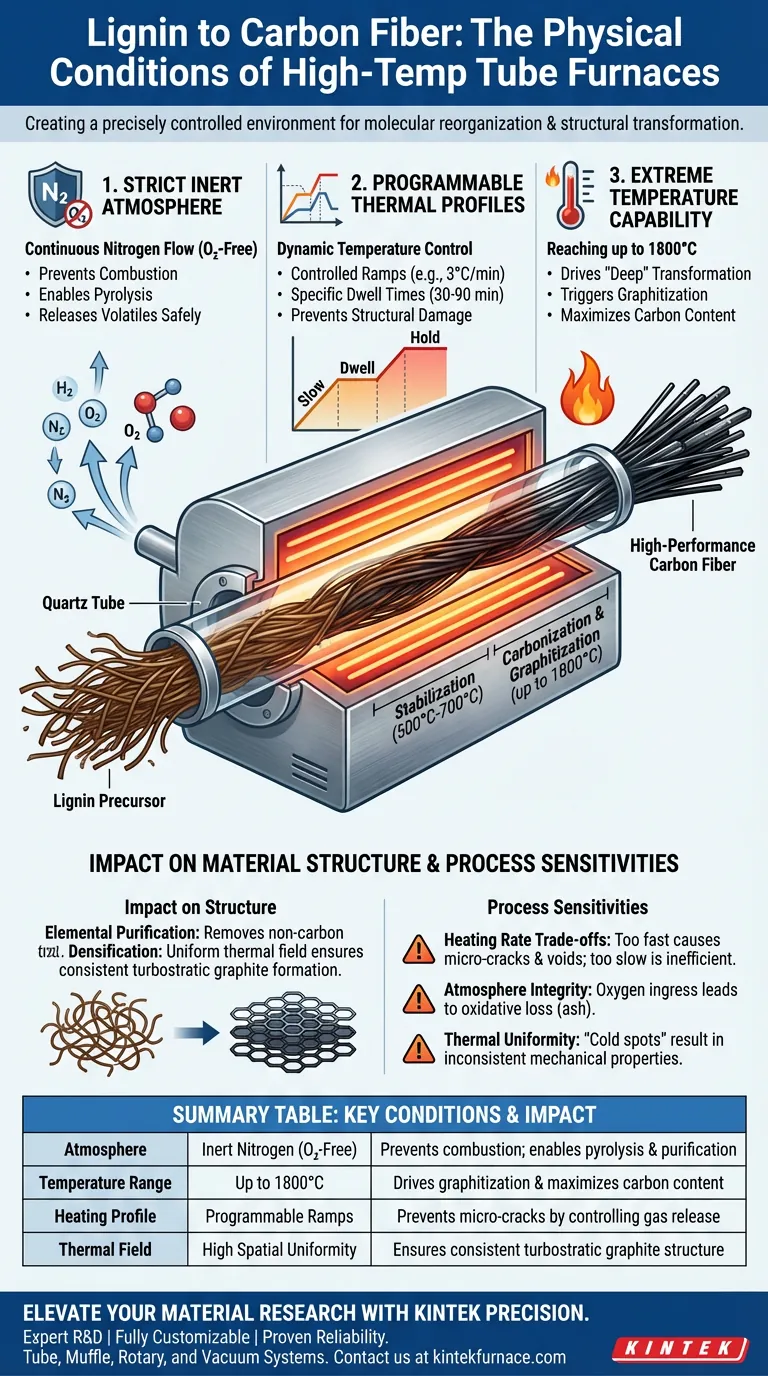

Un forno tubolare ad alta temperatura crea un ambiente di reazione controllato con precisione, essenziale per la conversione della lignina in fibra di carbonio ad alte prestazioni. Nello specifico, fornisce un'atmosfera di azoto inerte programmabile e un campo termico uniforme in grado di raggiungere temperature fino a 1800°C. Queste condizioni facilitano la rimozione degli elementi non carboniosi senza combustione, guidando la trasformazione strutturale dalla biomassa grezza alla grafite cristallina.

Concetto chiave Il forno non è semplicemente un dispositivo di riscaldamento; è un meccanismo di riorganizzazione molecolare. Il successo dipende dalla rigorosa sincronizzazione di un ambiente privo di ossigeno con un campo termico uniforme, che determina direttamente l'integrità meccanica e l'ordine turbostatico della fibra di carbonio finale.

Gli ambienti fisici critici

Per convertire efficacemente le fibre di lignina in fibre di carbonio, il forno deve mantenere tre distinte condizioni fisiche.

Atmosfera inerte rigorosa

Il requisito più immediato è l'esclusione completa dell'ossigeno. Il forno opera sotto un flusso continuo di gas inerte, tipicamente azoto.

Questa atmosfera impedisce alle fibre di lignina di bruciare (consumarsi) all'aumentare delle temperature. Invece di ossidarsi, il materiale subisce la pirolisi, durante la quale i componenti volatili possono essere rilasciati in sicurezza.

Profili termici programmabili

La carbonizzazione non si ottiene con un riscaldamento statico; richiede un controllo dinamico della temperatura. Il forno fornisce curve di riscaldamento complesse e a più stadi.

Specificamente per la lignina, ciò comporta spesso velocità di rampa controllate (ad esempio, 3°C/min) e tempi di permanenza specifici (da 30 a 90 minuti). Questo riscaldamento lento e deliberato previene danni strutturali causati dal rapido rilascio di gas.

Capacità di temperatura estrema

Mentre la carbonizzazione e la stabilizzazione iniziali possono avvenire tra 500°C e 700°C, le applicazioni ad alte prestazioni richiedono limiti molto più elevati.

Il forno deve essere in grado di raggiungere fino a 1800°C. È a queste temperature estreme che avviene la trasformazione "profonda", innescando la grafittizzazione e massimizzando il contenuto di carbonio della fibra.

L'impatto sulla struttura del materiale

Le condizioni fisiche all'interno del forno determinano direttamente l'evoluzione chimica del precursore di lignina.

Purificazione elementare

L'alto calore, combinato con il flusso di azoto, forza la rimozione degli atomi non carboniosi.

Elementi come azoto, ossigeno e idrogeno vengono volatilizzati ed espulsi dalla fibra. Questo processo arricchisce il contenuto di carbonio, trasformando il materiale da un complesso polimero organico a una struttura di carbonio pura.

Densificazione e ordinamento strutturale

L'uniformità del campo termico è il fattore determinante per la qualità.

Una distribuzione uniforme del calore assicura che la struttura di grafite turbostatica si formi uniformemente in tutta la fibra. Ciò è direttamente correlato all'integrità meccanica e alla densità del prodotto finale.

Comprensione delle sensibilità del processo

Mentre il forno fornisce le condizioni necessarie, lievi deviazioni possono portare a fallimenti critici nel materiale.

Compromessi sulla velocità di riscaldamento

La velocità di riscaldamento è un equilibrio tra efficienza e qualità.

Se la velocità di riscaldamento è troppo aggressiva (troppo veloce), il rapido degasaggio dei volatili può creare micro-crepe o vuoti nella fibra, distruggendone la resistenza meccanica. Se la velocità è troppo lenta, il processo diventa inefficiente dal punto di vista energetico.

Integrità dell'atmosfera

Il flusso di azoto deve essere sufficiente a spazzare via i volatili, ma abbastanza stabile da mantenere una pressione positiva.

Qualsiasi violazione dell'ambiente ermetico che consenta l'ingresso di ossigeno comporterà una perdita ossidativa, trasformando di fatto il materiale precursore in cenere anziché in fibra di carbonio.

Problemi di uniformità termica

Se il forno presenta "punti freddi" o zone di riscaldamento non uniformi, le fibre subiranno una grafittizzazione incoerente.

Ciò si traduce in un lotto di fibre con proprietà meccaniche variabili, rendendole inadatte per applicazioni strutturali ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Quando si configura un forno tubolare per la carbonizzazione della lignina, gli obiettivi specifici dovrebbero dettare le impostazioni dei parametri.

- Se il tuo obiettivo principale è la massima resistenza meccanica: Dai priorità all'uniformità del campo termico e alle temperature ultra-elevate (fino a 1800°C) per massimizzare la grafittizzazione e l'ordine strutturale.

- Se il tuo obiettivo principale è la resa e la stabilità del precursore: Concentrati sulla gamma di temperature più bassa (500°C–700°C) con velocità di riscaldamento più lente (circa 3°C/min) per garantire una delicata devolatilizzazione senza fratturare la fibra.

In definitiva, la qualità della tua fibra di carbonio è determinata non solo da quanto si scalda il forno, ma da quanto precisamente controlla la rimozione di tutto ciò che non è carbonio.

Tabella riassuntiva:

| Condizione Fisica | Requisito Tecnico | Impatto sulla Fibra di Lignina |

|---|---|---|

| Atmosfera | Azoto Inerte (Privo di Ossigeno) | Previene la combustione; consente pirolisi e purificazione |

| Intervallo di Temperatura | Fino a 1800°C | Guida la grafittizzazione e massimizza il contenuto di carbonio |

| Profilo di Riscaldamento | Ramp programmabili (es. 3°C/min) | Previene micro-crepe controllando il rilascio di gas |

| Campo Termico | Elevata Uniformità Spaziale | Garantisce una struttura di grafite turbostatica coerente |

Eleva la tua ricerca sui materiali con la precisione KINTEK

La precisione è la differenza tra fibra di carbonio ad alte prestazioni e scarti industriali. KINTEK fornisce sistemi tubolari, a muffola, rotativi e sottovuoto di livello mondiale, progettati specificamente per le rigorose esigenze della carbonizzazione della biomassa e della sintesi di materiali avanzati.

Perché scegliere KINTEK?

- R&S Esperta: I nostri sistemi sono progettati per campi termici ultra-stabili e integrità ermetica dell'atmosfera.

- Completamente Personalizzabile: Personalizza le tue zone di riscaldamento, i sistemi di flusso di gas e i limiti di temperatura in base alle tue esigenze uniche di precursore di lignina.

- Affidabilità Provata: Supportata da anni di eccellenza produttiva nelle apparecchiature di laboratorio ad alta temperatura.

Pronto a ottenere una densificazione strutturale superiore nelle tue fibre? Contatta oggi il nostro team tecnico per trovare la soluzione di forno personalizzabile perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Qi Hua, Scott Renneckar. Functionalized Lignin Derivatives as Melt‐Spinnable Precursors for Carbon Fiber Production without Stabilization. DOI: 10.1002/adfm.202509131

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché l'integrazione di un meccanismo di rotazione assiale è significativa nei forni tubolari? Migliorare il controllo sperimentale

- Cosa rende i forni orizzontali adatti ad ambienti di produzione ad alte prestazioni? Precisione, uniformità e alto rendimento

- In che modo un forno a ricottura tubolare da laboratorio contribuisce alla formazione finale di materiali compositi CNT-Al2O3-Ag-TiO2?

- Qual è il ruolo dei tappi per tubi e degli accessori termici nei forni a tubi verticali? Migliorano il controllo della temperatura e la versatilità

- In che modo l'uso di un forno tubolare migliora i materiali cellulosa-ammina? Sblocca porosità e area superficiale superiori

- Quali sono i vantaggi dell'utilizzo di un forno a tubo di quarzo riscaldato a induzione per il ricottura di $\beta$-Ga$_2$O$_3$? Aumenta il tuo throughput

- Perché l'uniformità termica è un vantaggio significativo dei forni a tubo? Ottenere un riscaldamento costante per processi di precisione

- Quali precauzioni dovrebbero essere adottate quando si utilizza un forno tubolare da 70 mm? Garantire sicurezza e precisione negli esperimenti ad alta temperatura