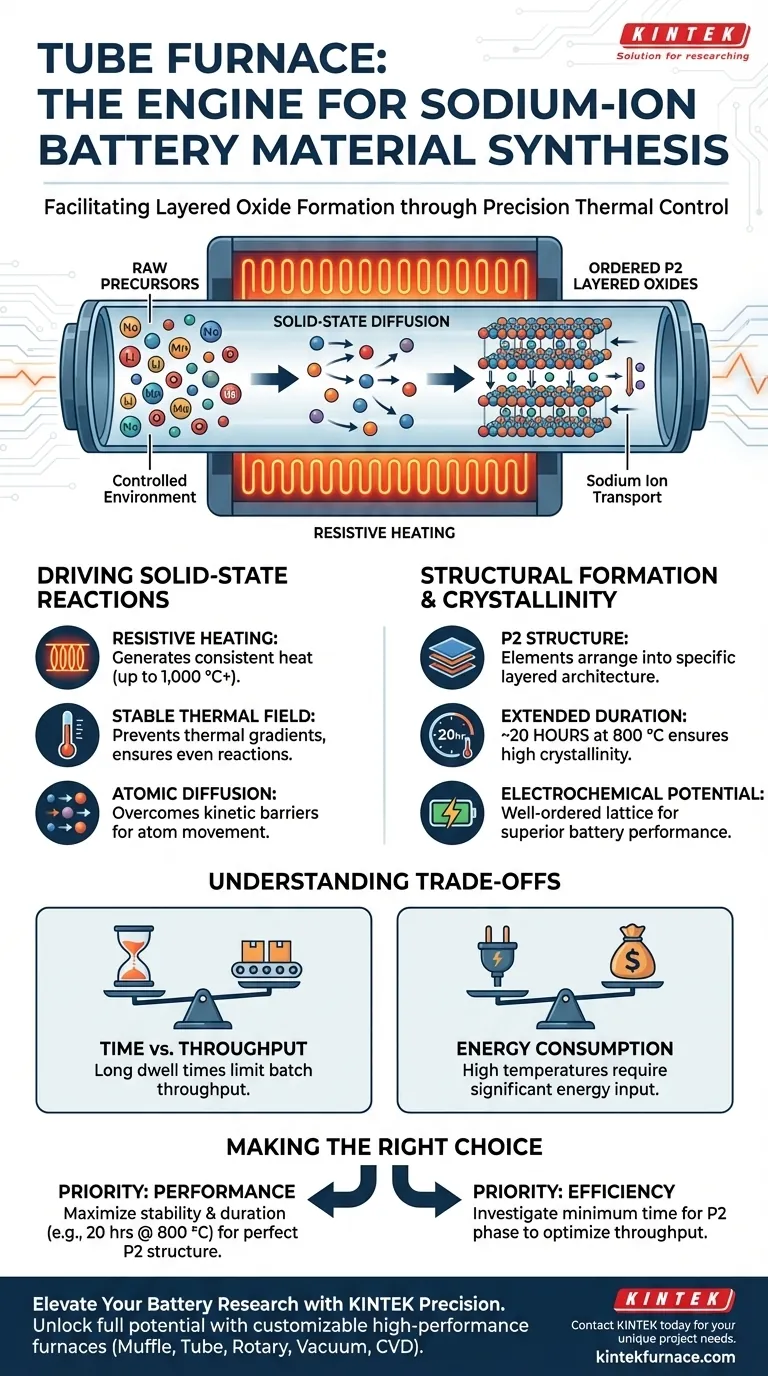

Un forno a tubo funziona come un recipiente termico di precisione progettato per guidare le complesse reazioni allo stato solido richieste per i materiali delle batterie agli ioni di sodio. Generando un campo termico altamente stabile, spesso mantenuto a 800 °C per durate superiori a 20 ore, facilita la diffusione atomica necessaria per trasformare i precursori grezzi in ossidi stratificati ordinati e ad alte prestazioni.

Il forno a tubo non è semplicemente una fonte di calore; è un abilitatore strutturale. Fornendo un ambiente controllato per la diffusione allo stato solido, consente agli elementi costitutivi di disporsi nelle specifiche architetture stratificate di tipo P2 che definiscono materiali catodici cristallini di alta qualità.

Guida alle reazioni allo stato solido

La meccanica del riscaldamento

Un forno a tubo funziona utilizzando elementi riscaldanti resistivi che circondano il tubo centrale. Questi elementi generano un calore costante, consentendo alla camera interna di raggiungere e mantenere temperature precise che vanno da qualche centinaio di gradi a oltre 1.000 °C.

Facilitare la diffusione atomica

La sintesi di ossidi stratificati, come l'ossido di sodio-litio-manganese (NLMO), si basa pesantemente sulla diffusione allo stato solido. Questo processo richiede che gli atomi si muovano attraverso un reticolo solido per formare nuovi composti, un meccanismo cineticamente lento a temperatura ambiente.

Il ruolo della stabilità termica

Per superare queste barriere cinetiche, il forno fornisce un campo termico stabile. Il mantenimento di una temperatura costante previene gradienti termici che potrebbero portare a velocità di reazione non uniformi o a proprietà del materiale incoerenti nell'intero lotto di campioni.

Formazione strutturale e cristallinità

Ottenere la struttura P2

L'obiettivo primario di questo trattamento termico è l'organizzazione strutturale. In queste specifiche condizioni termiche, gli elementi si riorganizzano in una struttura P2 ordinata, una specifica disposizione a strati critica per il trasporto degli ioni di sodio.

L'importanza della durata

Il tempo è importante quanto la temperatura. Il riferimento primario nota che mantenere 800 °C per periodi prolungati, come 20 ore, è necessario. Questa durata garantisce che la reazione crei un materiale con elevata cristallinità, piuttosto che un solido amorfo o scarsamente ordinato.

Migliorare il potenziale elettrochimico

L'elevata cristallinità derivante da questa sintesi controllata è direttamente correlata alle prestazioni del materiale. Un reticolo cristallino ben ordinato consente un movimento più efficiente degli ioni di sodio, con conseguente attività elettrochimica superiore nella cella della batteria finale.

Comprendere i compromessi

Tempo di elaborazione vs. Produttività

Il processo di sintesi richiede intrinsecamente molto tempo. Dedicare un forno a un singolo lotto per 20+ ore (esclusi i tempi di rampa e raffreddamento) limita la produttività immediata, rendendo questo un collo di bottiglia del processo batch.

Consumo energetico

Mantenere alte temperature (800 °C) per quasi un giorno intero richiede un significativo apporto energetico. Questo costo è necessario per ottenere l'elevata cristallinità richiesta per prestazioni di batteria di alto livello, ma influisce sull'efficienza energetica complessiva del processo di produzione.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la tua strategia di sintesi, considera i requisiti specifici del tuo materiale:

- Se la tua priorità principale sono le prestazioni elettrochimiche: Dai priorità alla stabilità e alla durata del trattamento termico (ad es. 20 ore a 800 °C) per massimizzare la cristallinità e garantire una struttura P2 perfetta.

- Se la tua priorità principale è l'efficienza del processo: Indaga sul tempo minimo richiesto per ottenere la fase P2, poiché un riscaldamento eccessivo oltre il punto di cristallizzazione fornisce rendimenti decrescenti.

Il forno a tubo è lo strumento critico per convertire il potenziale chimico grezzo nella realtà strutturata e cristallina richiesta per lo stoccaggio di energia moderno.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi | Vantaggio per i materiali delle batterie |

|---|---|---|

| Campo termico preciso | Mantiene ambienti stabili a 800 °C | Previene gradienti termici e reazioni non uniformi |

| Tempo di permanenza prolungato | 20+ ore di riscaldamento continuo | Garantisce elevata cristallinità e completa diffusione atomica |

| Riscaldamento resistivo | Distribuzione controllata dell'energia | Trasformazione ad alta purezza dei precursori grezzi |

| Controllo strutturale | Facilita la stratificazione di tipo P2 | Ottimizza il trasporto degli ioni di sodio e l'attività elettrochimica |

Eleva la tua ricerca sulle batterie con la precisione KINTEK

Sblocca il pieno potenziale dei tuoi materiali di accumulo energetico con le soluzioni termiche leader del settore di KINTEK. Supportato da R&D esperto e produzione di livello mondiale, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della sintesi di batterie agli ioni di sodio. Sia che tu stia ottimizzando ossidi stratificati di tipo P2 o sviluppando strutture cristalline di prossima generazione, i nostri forni forniscono la stabilità e il controllo richiesti dal tuo laboratorio.

Pronto a ottenere una cristallinità dei materiali superiore? Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche.

Guida Visiva

Riferimenti

- Junhua Zhou, Mark H. Rümmeli. Titanium Substitution Facilitating Oxygen and Manganese Redox in Sodium Layered Oxide Cathode. DOI: 10.1002/admi.202400190

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali recenti progressi hanno migliorato le prestazioni dei forni tubolari da laboratorio? Ottenere precisione e controllo senza precedenti

- Perché scegliere un forno a tubo verticale rispetto a un forno a tubo orizzontale? Ottenere uniformità e purezza superiori

- Quale ruolo svolgono i controllori di flusso di massa multicomponente negli studi sull'azoto in forni tubolari? Controllo preciso del gas per gli NOx.

- Quali sono i principali vantaggi di un forno elettrico orizzontale? Ottenere un controllo di processo e un'accessibilità superiori

- Qual è l'orientamento a cui si riferisce il termine "orizzontale" nei forni a tubi orizzontali?Approfondimenti chiave su progettazione e applicazione

- In che modo i forni a tubo e i forni a muffola differiscono nel design e nell'applicazione? Scegli il forno giusto per il tuo laboratorio

- Quali caratteristiche di controllo atmosferico offrono i forni tubolari orizzontali?Soluzioni di elaborazione termica di precisione

- Cosa distingue il forno a tubo da 70 mm dalle altre dimensioni? Scopri il suo equilibrio versatile per l'efficienza del laboratorio