Un forno tubolare ad alta temperatura viene utilizzato principalmente per eliminare la grave segregazione dendritica intrinseca nelle leghe CrMnFeCoNi allo stato fuso. Sottoponendo il materiale a un riscaldamento prolungato a 1100 °C per circa 12 ore, il forno facilita la diffusione termica, garantendo che la composizione chimica diventi uniforme in tutta la matrice prima che inizi la lavorazione laser.

Il processo di ricottura agisce come un "reset strutturale" per la lega, utilizzando l'esposizione termica a lungo termine per dissolvere i modelli di segregazione causati durante la fusione. Ciò crea una base chimicamente omogenea, che è un prerequisito assoluto per ottenere risultati coerenti e di alta qualità durante la successiva rilavorazione laser.

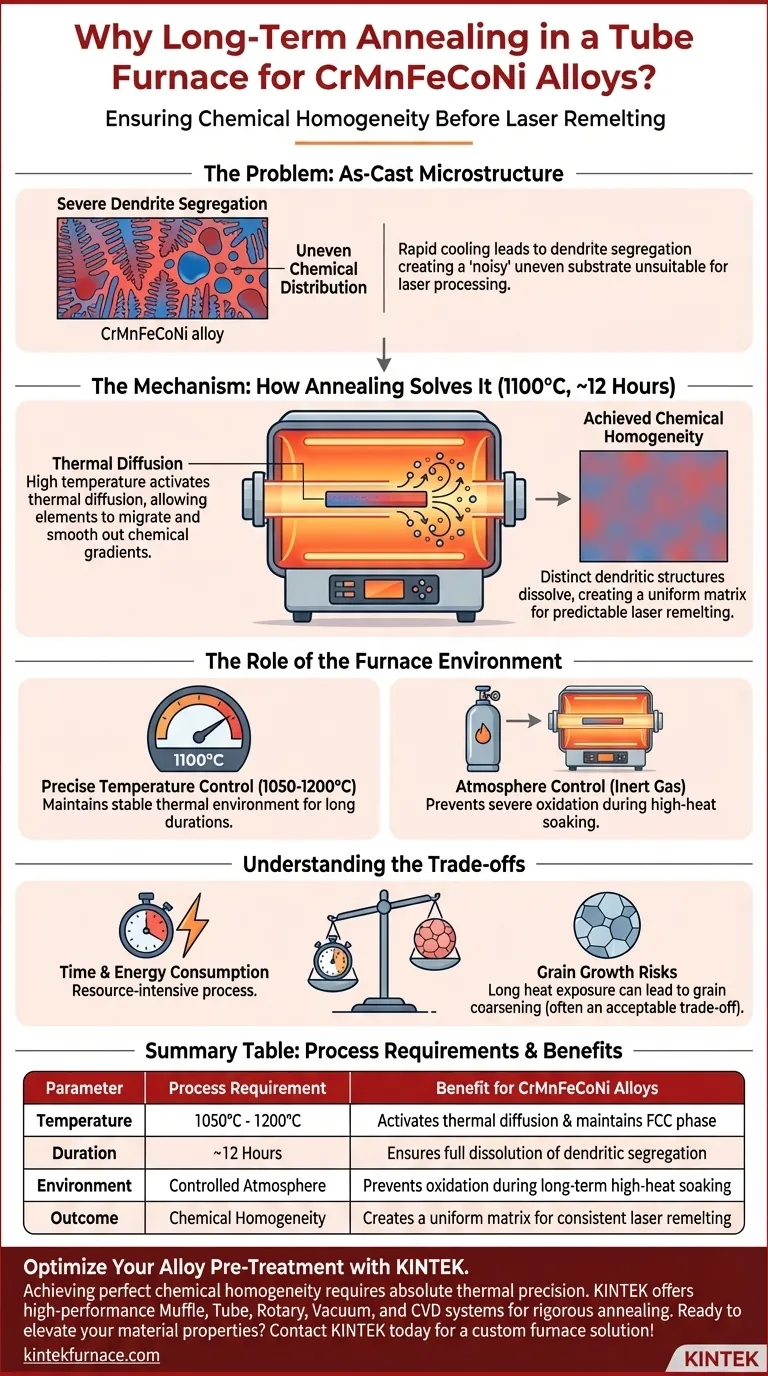

Il Problema: Microstruttura allo Stato Fuso

Grave Segregazione Dendritica

Quando le leghe ad alta entropia come CrMnFeCoNi vengono prodotte inizialmente (spesso tramite fusione ad arco sotto vuoto), si raffreddano rapidamente.

Questo rapido raffreddamento porta alla segregazione dendritica, in cui gli elementi chimici non sono distribuiti uniformemente nel materiale.

Se lasciate non trattate, queste incongruenze creano un substrato irregolare e "rumoroso". Eseguire la rilavorazione laser su una superficie del genere produrrebbe modifiche imprevedibili e subottimali.

Il Meccanismo: Come la Ricottura Risolve il Problema

Diffusione Termica

Il forno tubolare fornisce l'energia necessaria per attivare i meccanismi di diffusione termica.

Mantenendo la temperatura a 1100 °C, gli atomi all'interno della lega acquisiscono sufficiente energia cinetica per muoversi liberamente.

Durante le 12 ore, gli elementi migrano dalle aree di alta concentrazione a quelle di bassa concentrazione, livellando efficacemente i gradienti chimici.

Raggiungere l'Omogeneità Chimica

Il risultato di questa diffusione è un significativo miglioramento dell'omogeneità chimica.

Le distinte strutture dendritiche segregate si dissolvono, lasciando una matrice uniforme.

Questa uniformità è cruciale perché garantisce che, quando il laser colpirà la superficie in seguito, interagirà con un materiale coerente, portando a proprietà superficiali prevedibili e ottimizzate.

Il Ruolo dell'Ambiente del Forno

Controllo Preciso della Temperatura

Viene selezionato un forno tubolare ad alta temperatura perché offre un ambiente termico altamente stabile.

I riferimenti indicano che per obiettivi specifici, come la regolazione della dimensione dei grani o la garanzia di una struttura cubica a facce centrate (FCC) monofase stabile, sono necessarie temperature precise (variabili da 1050 °C a 1200 °C).

Il forno tubolare mantiene questa stabilità durante i lunghi periodi di "ammollo" richiesti per completare la diffusione allo stato solido.

Comprendere i Compromessi

Consumo di Tempo ed Energia

Questo processo è dispendioso in termini di risorse. Far funzionare un forno a 1100 °C per 12 ore rappresenta un costo energetico significativo e aggiunge tempo al ciclo di produzione.

Rischi di Crescita dei Grani

Mentre l'obiettivo principale è l'omogeneizzazione, l'esposizione prolungata al calore elevato può portare all'ingrossamento dei grani.

Mentre si elimina la segregazione chimica, si può inavvertitamente aumentare la dimensione dei grani. Questo è spesso un compromesso accettabile per garantire che la matrice chimica sia uniforme per il processo laser.

Controllo dell'Atmosfera

Sebbene non sia esplicitamente dettagliato nel testo principale per quanto riguarda la fase di ricottura, i forni tubolari vengono tipicamente utilizzati per controllare l'atmosfera (utilizzando gas inerti).

Senza questo controllo, mantenere una lega a 1100 °C porterebbe a una grave ossidazione, minando lo scopo del trattamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che la tua lega CrMnFeCoNi sia preparata correttamente, abbina i parametri del tuo forno ai tuoi specifici requisiti strutturali.

- Se il tuo obiettivo principale è l'Omogeneità Chimica: Dai priorità all'ammollo a 1100 °C per 12 ore per massimizzare la diffusione termica ed eliminare completamente la segregazione dendritica.

- Se il tuo obiettivo principale è il Controllo della Dimensione dei Grani: Considera temperature leggermente inferiori (ad esempio, 1050 °C) per facilitare la ricristallizzazione prevenendo un eccessivo ingrossamento dei grani, a condizione che la segregazione sia gestita.

- Se il tuo obiettivo principale è la Stabilità di Fase: Assicurati che la temperatura sia sufficiente a mantenere la struttura FCC monofase, evitando l'interferenza di strutture multifase nella tua analisi finale.

Un materiale di partenza uniforme è il fattore più importante nel determinare il successo delle successive modifiche superficiali laser.

Tabella Riassuntiva:

| Parametro | Requisito di Processo | Beneficio per le Leghe CrMnFeCoNi |

|---|---|---|

| Temperatura | 1050°C - 1200°C | Attiva la diffusione termica e mantiene la fase FCC |

| Durata | ~12 Ore | Garantisce la completa dissoluzione della segregazione dendritica |

| Ambiente | Atmosfera Controllata | Previene l'ossidazione durante l'ammollo prolungato ad alta temperatura |

| Risultato | Omogeneità Chimica | Crea una matrice uniforme per una rilavorazione laser coerente |

Ottimizza il Pre-trattamento della Tua Lega con KINTEK

Ottenere un'omogeneità chimica perfetta nelle leghe ad alta entropia come CrMnFeCoNi richiede una precisione termica assoluta. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per gestire facilmente rigorosi cicli di ricottura a 1100°C+.

Sia che tu abbia bisogno di eliminare la segregazione dendritica o controllare la crescita dei grani, i nostri forni ad alta temperatura da laboratorio personalizzabili forniscono l'ambiente stabile richiesto dalla tua ricerca.

Pronto a elevare le proprietà dei tuoi materiali? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché viene utilizzato un forno a diffusione a tubi orizzontali per il drogaggio del polisilicio? Master drogaggio POCl3 e resistenza superficiale

- Cosa considerare quando si acquista un forno a tubo orizzontale? Fattori chiave per il vostro processo termico

- Come fanno i forni a resistenza tubolare o i forni a scatola ad alta temperatura a garantire la qualità del materiale durante il trattamento termico delle leghe Fe60?

- Come vengono utilizzati i forni a tubo rotante in agricoltura? Aumentare l'efficienza nell'essiccazione e nella lavorazione della biomassa

- Cosa rende i forni orizzontali adatti ad ambienti di produzione ad alte prestazioni? Precisione, uniformità e alto rendimento

- Perché il controllo preciso della temperatura nei forni a muffola o a tubo è fondamentale per la crescita dei cristalli di Fe3GaTe2? Approfondimenti degli esperti

- Quali sono i requisiti di manutenzione per un forno a tubo di allumina? Assicurare longevità e accuratezza nel tuo laboratorio

- Quali industrie utilizzano comunemente i forni a tubo verticali? Applicazioni chiave nella scienza dei materiali, nanotecnologie e altro ancora