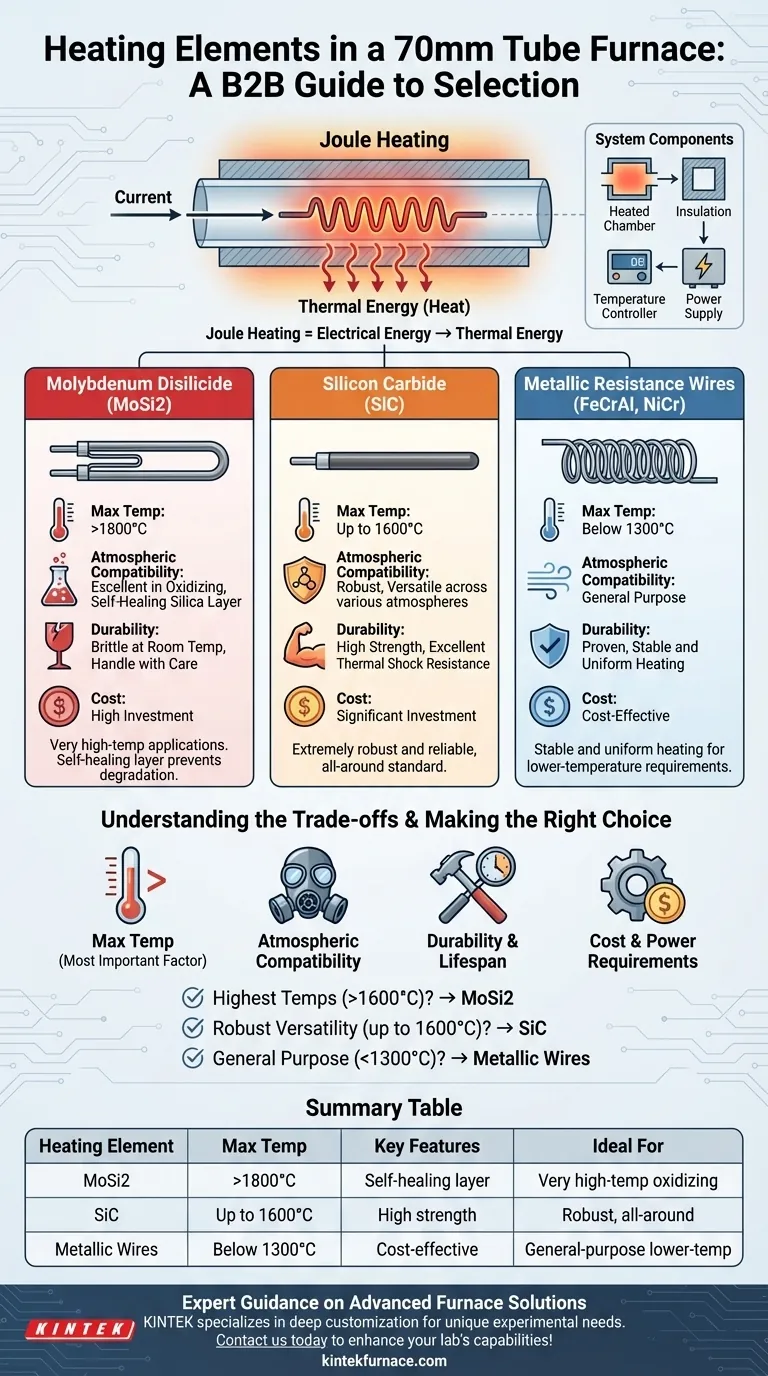

Gli elementi riscaldanti di un forno tubolare da 70 mm vengono selezionati in base alla loro capacità di resistere alle alte temperature, di fornire un riscaldamento uniforme e di garantire la durata.Le scelte più comuni includono il disiliciuro di molibdeno (MoSi2) e il carburo di silicio (SiC), che offrono un'eccellente stabilità termica ed efficienza.Questi materiali convertono efficacemente l'energia elettrica in calore, rendendoli ideali per applicazioni come la ricerca sui materiali, la produzione di semiconduttori e l'analisi termica.Le dimensioni compatte del forno e la capacità di raggiungere temperature elevate (fino a 1600°C) influenzano ulteriormente la scelta degli elementi riscaldanti, garantendo prestazioni costanti e lunga durata.

Punti chiave spiegati:

-

Elementi di riscaldamento comuni nei forni per tubi da 70 mm

-

Disiliciuro di molibdeno (MoSi2):

- Stabilità alle alte temperature (fino a 1800°C).

- Eccellente resistenza all'ossidazione, che lo rende adatto alle atmosfere controllate.

- Distribuzione uniforme del riscaldamento, fondamentale per le applicazioni di precisione come la produzione di semiconduttori.

-

Carburo di silicio (SiC):

- Funziona efficacemente fino a 1600°C.

- Robusta resistenza meccanica, ideale per gli ambienti industriali.

- Lunga durata grazie alla resistenza agli shock termici.

-

Disiliciuro di molibdeno (MoSi2):

-

Proprietà chiave che influenzano la selezione

-

Intervallo di temperatura:

- Sia il MoSi2 che il SiC sono in grado di soddisfare l'intervallo tipico del forno a tubi da 70 mm (fino a 1600°C).

-

Durata:

- Il MoSi2 è meno fragile del molibdeno puro alle alte temperature, mentre il SiC mantiene l'integrità strutturale durante i cicli termici.

-

Efficienza energetica:

- Questi materiali convertono efficacemente l'energia elettrica in calore, riducendo i costi operativi.

-

Intervallo di temperatura:

-

Integrazione con i componenti del forno

-

Isolamento e controllo della temperatura:

- Gli elementi riscaldanti lavorano con l'isolamento refrattario per ridurre al minimo la perdita di calore.

- Abbinati a regolatori di temperatura precisi per garantire l'uniformità (±1°C nei sistemi avanzati).

-

Gestione del gas (se applicabile):

- La resistenza all'ossidazione del MoSi2 è complementare ai forni con controllo del gas per processi come la ricottura o la sinterizzazione.

-

Isolamento e controllo della temperatura:

-

Applicazioni che guidano la scelta dell'elemento

- Ricerca sui materiali: Richiede un riscaldamento costante per gli esperimenti.

- Produzione di semiconduttori: Richiede elementi privi di contaminazione come il SiC.

- Analisi termica: Si basa su variazioni di temperatura rapide e uniformi.

-

Scambi e considerazioni

-

MoSi2 vs. SiC:

- MoSi2 eccelle in ambienti soggetti a ossidazione; SiC è migliore per le sollecitazioni meccaniche.

-

Costo:

- Il SiC è spesso più conveniente per le temperature medie, mentre il MoSi2 giustifica il suo prezzo in condizioni estreme.

-

MoSi2 vs. SiC:

-

A prova di futuro

- Materiali emergenti come la cromite di lantanio sono in fase di sperimentazione per una maggiore efficienza, ma MoSi2 e SiC rimangono per ora gli standard del settore.

Per gli acquirenti, è fondamentale bilanciare i costi iniziali con le prestazioni a lungo termine, sia che si voglia privilegiare la robustezza del SiC o l'abilità alle alte temperature del MoSi2.Questi elementi alimentano tranquillamente le innovazioni dai laboratori di nanotecnologia ai forni industriali.

Tabella riassuntiva:

| Elemento riscaldante | Temperatura massima | Vantaggi principali | Ideale per |

|---|---|---|---|

| Disiliciuro di molibdeno (MoSi2) | 1800°C | Resistenza all'ossidazione, riscaldamento uniforme | Produzione di semiconduttori, atmosfere controllate |

| Carburo di silicio (SiC) | 1600°C | Resistenza agli shock termici, conveniente | Ambienti industriali, analisi termica |

Potenziate le capacità ad alta temperatura del vostro laboratorio con le soluzioni di riscaldamento di precisione di KINTEK.Sia che abbiate bisogno delle prestazioni resistenti all'ossidazione di MoSi2 o della robusta affidabilità di SiC, la nostra esperienza di ricerca e sviluppo interna e la nostra capacità di personalizzazione garantiscono che il vostro forno soddisfi i requisiti più precisi. Contattateci oggi stesso per discutere le esigenze del vostro progetto!

Prodotti che potresti cercare:

Acquista gli elementi riscaldanti SiC ad alte prestazioni

Scopri gli elementi riscaldanti in MoSi2 per condizioni estreme

Scoprite i componenti compatibili con il vuoto per le configurazioni di precisione

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti