In sintesi, la lavorazione di materie prime pesanti in un forno a tubo convenzionale comporta svantaggi operativi ed economici significativi. I limiti principali sono una forte tendenza alla formazione di coke (cokizzazione), una ridotta efficienza di cracking e il conseguente aumento di sottoprodotti a basso valore, tutti elementi che influiscono negativamente sulla redditività e sulla durata delle apparecchiature.

Il problema principale è che le proprietà delle cariche pesanti non sono fondamentalmente adatte alla progettazione dei forni a tubo tradizionali. Questa inadeguatezza costringe gli operatori in un ciclo di compromessi che portano a rese inferiori, costi più elevati e ridotta operatività.

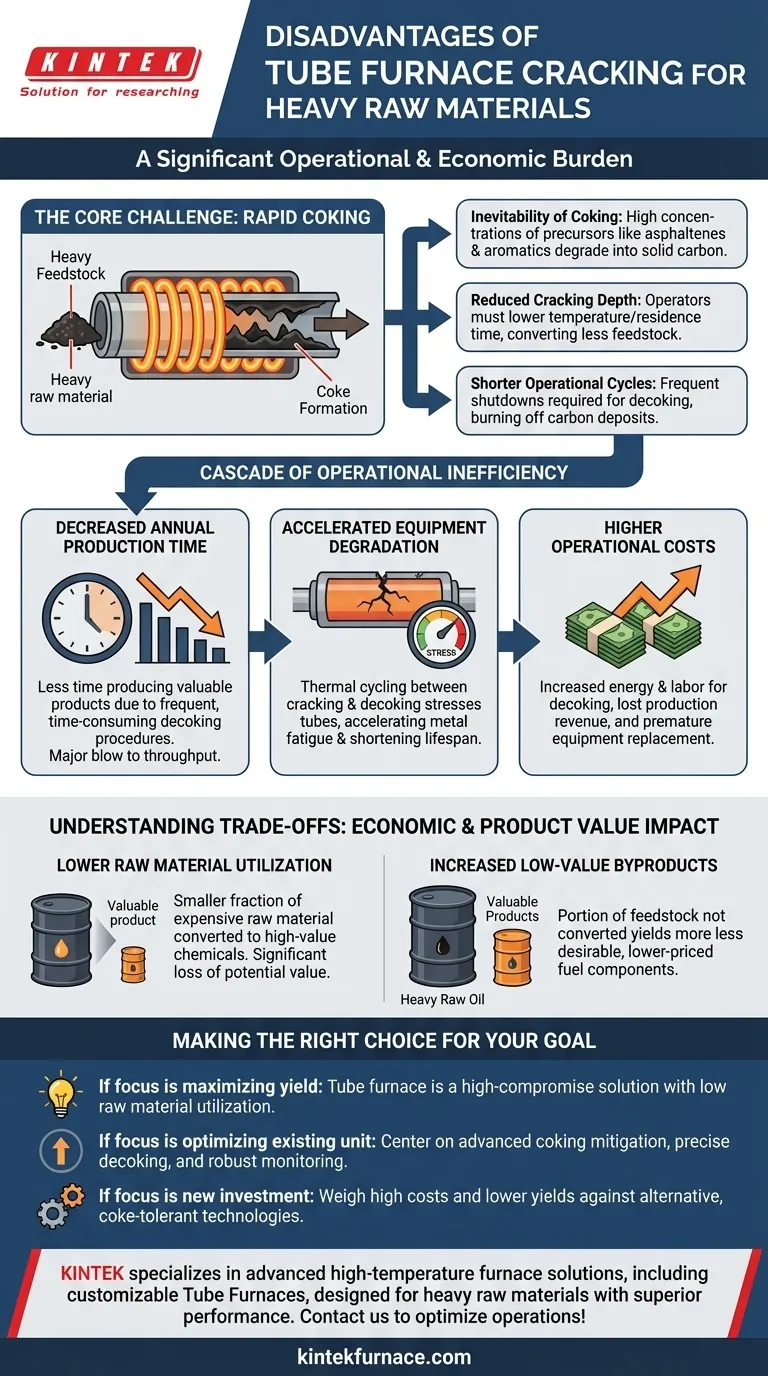

La Sfida Principale: Rapida Formazione di Coke

Quando si lavorano materie prime pesanti, ricche di idrocarburi complessi, la principale sfida ingegneristica è gestire la rapida formazione di coke. Questo singolo problema è la causa principale della maggior parte degli altri svantaggi.

L'Inevitabilità della Cokizzazione

Le cariche pesanti contengono concentrazioni più elevate di precursori del coke come asfalteni e aromatici. Nelle condizioni di alta temperatura di un forno di cracking, questi composti polimerizzano e si degradano in uno strato di carbonio solido, noto come coke, sulle pareti interne dei tubi del forno.

Ridotta Profondità di Cracking

Per rallentare il tasso di formazione del coke, gli operatori sono costretti a ridurre la severità del processo, il che significa temperature più basse o tempi di permanenza più brevi. Questa ridotta profondità di cracking implica che una minore quantità della materia prima pesante venga convertita in prodotti di valore come etilene e propilene per passaggio.

Cicli Operativi Più Brevi

Anche con una severità ridotta, l'accumulo di coke è inevitabile. Ciò richiede che il forno venga spento frequentemente per la decokizzazione, un processo per bruciare i depositi di carbonio. Questi frequenti arresti accorciano drasticamente il ciclo operativo produttivo del forno.

La Cascata di Inefficienze Operative

La necessità di gestire la cokizzazione scatena una reazione a catena di problemi che influiscono direttamente sulla produttività complessiva dell'impianto e sul carico di manutenzione.

Diminuzione del Tempo di Produzione Annuale

Cicli più brevi e procedure di decokizzazione frequenti e lunghe si traducono direttamente in meno tempo dedicato alla produzione di prodotti di valore. Questa riduzione del tempo di produzione annuale effettivo è un duro colpo per la portata e le entrate dell'impianto.

Degrado Accelerato delle Apparecchiature

Il costante ciclo termico tra il cracking ad alta temperatura e la decokizzazione a temperatura ancora più elevata esercita un'enorme sollecitazione sui tubi del forno. Questa sollecitazione accelera l'affaticamento del metallo e riduce la durata del forno e dei suoi tubi, portando a costose sostituzioni premature.

Costi Operativi Più Elevati

Gli svantaggi si riflettono direttamente sul bilancio. I costi aumentano a causa dell'energia e della manodopera richieste per la decokizzazione frequente, della produzione persa durante i tempi di inattività e della spesa in conto capitale necessaria per la sostituzione delle apparecchiature anticipata rispetto al previsto.

Comprendere i Compromessi: Impatto sul Valore Economico e del Prodotto

I compromessi operativi imposti dalla cokizzazione hanno un impatto diretto e negativo sulla sostenibilità economica del processo. Si è costretti a scambiare il potenziale profitto per un'operatività gestibile.

Minore Utilizzo della Materia Prima

Poiché la profondità di cracking deve essere mantenuta bassa, una frazione minore della costosa materia prima viene convertita nelle sostanze chimiche bersaglio di alto valore. Ciò rappresenta una significativa perdita di valore potenziale dalla carica.

Aumento dei Sottoprodotti a Basso Valore

La frazione della materia prima che non viene convertita in olefine leggere di valore viene invece ceduta come olio pesante grezzo e altri sottoprodotti a basso valore. Invece di produrre prodotti chimici di prima qualità, il processo genera un volume maggiore di componenti combustibili meno desiderabili e a prezzo inferiore.

Fare la Scelta Giusta per il Vostro Obiettivo

Comprendere questi svantaggi intrinseci è fondamentale per prendere decisioni strategiche sensate sulla selezione della materia prima e sugli investimenti tecnologici.

- Se il vostro obiettivo principale è massimizzare la resa da cariche pesanti: Un forno a tubo tradizionale è una soluzione ad alto compromesso, e il suo basso utilizzo della materia prima sarà un trascinamento economico persistente.

- Se il vostro obiettivo principale è ottimizzare un'unità di forno a tubo esistente: La vostra strategia deve essere incentrata sulla mitigazione avanzata del coke, sull'ottimizzazione precisa della pianificazione della decokizzazione e su un monitoraggio robusto del processo per bilanciare l'operatività con la vita utile dei tubi.

- Se il vostro obiettivo principale è un nuovo investimento di capitale per il cracking di cariche pesanti: Gli elevati costi operativi e le rese inferiori dei forni a tubo devono essere attentamente ponderati rispetto a tecnologie di cracking alternative più tolleranti al coke.

In definitiva, una valutazione lucida di questi limiti è essenziale per allineare la vostra tecnologia ai vostri specifici obiettivi di materia prima e di redditività.

Tabella Riassuntiva:

| Svantaggio | Impatto |

|---|---|

| Rapida Formazione di Coke | Porta a frequenti arresti e decokizzazioni, riducendo l'operatività |

| Efficienza di Cracking Ridotta | Abbassa la resa di prodotti di valore come etilene e propilene |

| Aumento dei Sottoprodotti a Basso Valore | Genera più olio grezzo pesante, riducendo la redditività |

| Degrado Accelerato delle Apparecchiature | Accorcia la durata del forno, aumentando i costi di sostituzione |

| Costi Operativi Più Elevati | Include energia, manodopera per la decokizzazione e ricavi persi dalla produzione |

Avete problemi di cokizzazione e inefficienza nei processi del forno a tubo del vostro laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi i Forni a Tubo, progettati per gestire materie prime pesanti con prestazioni superiori. Sfruttando un'eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per minimizzare la cokizzazione, migliorare l'efficienza del cracking ed estendere la vita delle apparecchiature, adattate con precisione alle vostre esigenze sperimentali uniche. Contattateci oggi per ottimizzare le vostre operazioni e aumentare la redditività!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali