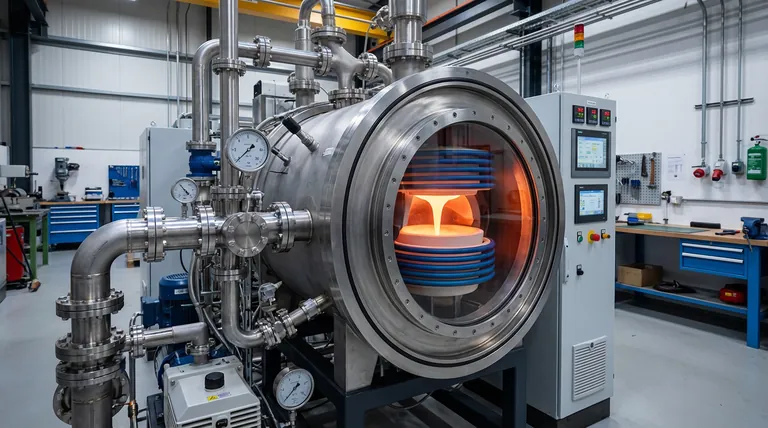

Il ruolo primario di un forno a induzione sottovuoto (VIM) è creare un ambiente controllato e privo di ossigeno, fondamentale per la fusione di superleghe a base di nichel ad alto contenuto di alluminio. Previene la rapida ossidazione di elementi reattivi come l'alluminio, assicura la rimozione dei gas impuri tramite degasaggio e utilizza forze elettromagnetiche per omogeneizzare la composizione chimica della lega.

Concetto chiave: La presenza di ossigeno è catastrofica per le superleghe ad alto contenuto di alluminio, poiché esaurisce l'alluminio necessario per rafforzare il materiale. La tecnologia VIM risolve questo problema isolando rigorosamente la fusione dall'atmosfera, garantendo che venga mantenuta la chimica precisa richiesta per la resistenza allo scorrimento ad alta temperatura.

Prevenzione di ossidazione e impurità

La sfida più grande nella produzione di superleghe ad alto contenuto di alluminio è l'elevata reattività degli elementi di lega. Il forno VIM affronta questo problema attraverso un ambiente sottovuoto specializzato.

Protezione degli elementi attivi

L'alluminio (Al), insieme al titanio (Ti) e al niobio (Nb), sono elementi "attivi" essenziali per le prestazioni della superlega.

In un forno standard, questi elementi reagirebbero immediatamente con l'ossigeno per formare ossidi (scoria). Il forno VIM opera a basse pressioni (vuoto), arrestando efficacemente questa reazione e prevenendo la perdita di questi costosi e critici elementi di rinforzo.

Degasaggio sottovuoto

Oltre a prevenire la formazione di nuovi ossidi, l'ambiente sottovuoto pulisce attivamente il metallo.

La bassa pressione facilita il degasaggio sottovuoto, un processo in cui i gas disciolti e le impurità volatili vengono estratti dal metallo fuso. Questo passaggio di purificazione è vitale per evitare difetti che potrebbero compromettere l'integrità strutturale del componente finale.

Garanzia di omogeneità compositiva

Le superleghe a base di nichel sono "cocktail" complessi di vari metalli. Ottenere una miscela uniforme è importante quanto la purezza degli ingredienti.

Agitazione elettromagnetica

"Induzione" in Vacuum Induction Melting si riferisce al meccanismo di riscaldamento, che ha un distinto beneficio secondario: l'agitazione naturale.

I campi magnetici utilizzati per riscaldare il metallo generano forti forze elettromagnetiche all'interno della fusione. Ciò fa circolare continuamente il metallo fuso, eliminando la segregazione chimica senza la necessità di palette o miscelatori fisici che potrebbero introdurre contaminanti.

Uniformità degli elementi in tracce

Questa azione di agitazione è particolarmente critica per la distribuzione di elementi in tracce come boro (B) e zirconio (Zr).

Anche se questi elementi vengono aggiunti in quantità minime, devono essere perfettamente dispersi nella matrice di nichel. Il processo VIM garantisce che la composizione chimica sia coerente dalla superficie al nucleo del lingotto.

Comprensione dei compromessi

Sebbene il VIM sia lo standard del settore per le superleghe, richiede un rigoroso controllo del processo per essere efficace.

Sensibilità ai parametri di processo

I vantaggi del VIM dipendono interamente dal mantenimento di specifici livelli di vuoto (spesso fino a 0,01 hPa o 1,2–2,5 Pa).

Se la tenuta del vuoto è compromessa o il controllo della pressione fallisce, la fusione può essere contaminata istantaneamente. Inoltre, mentre il VIM garantisce la purezza chimica, è principalmente uno strumento di fusione e raffinazione; spesso sono necessari passaggi successivi (come la solidificazione direzionale) per determinare la struttura granulare finale del componente.

Implicazioni per le prestazioni del materiale

Il ruolo specifico del forno VIM si traduce direttamente nelle proprietà meccaniche del prodotto finale.

- Se il tuo obiettivo principale è la resistenza allo scorrimento ad alta temperatura: Il processo VIM è irrinunciabile, poiché preserva l'alluminio e il titanio necessari per formare le fasi di rinforzo che resistono alla deformazione a 1520°C.

- Se il tuo obiettivo principale è la pulizia del materiale: La capacità di degasaggio sottovuoto funge da difesa primaria contro le inclusioni gassose che portano a un guasto prematuro del pezzo.

Controllando efficacemente l'atmosfera e la miscelazione, il forno a induzione sottovuoto trasforma materie prime volatili in componenti strutturali di grado aerospaziale.

Tabella riassuntiva:

| Caratteristica | Funzione in VIM | Impatto sulla superlega |

|---|---|---|

| Ambiente sottovuoto | Previene l'ossidazione | Preserva gli elementi attivi Al, Ti e Nb |

| Degasaggio | Rimuove i gas disciolti | Elimina i difetti per l'integrità strutturale |

| Riscaldamento a induzione | Agitazione elettromagnetica | Garantisce una composizione chimica uniforme |

| Controllo della pressione | Rimozione di volatili | Purifica la fusione da contaminanti in tracce |

Migliora la tua produzione di superleghe con KINTEK

Il controllo preciso dei livelli di vuoto e dei cicli di riscaldamento fa la differenza tra componenti di grado aerospaziale e guasti dei materiali. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni per Vacuum Induction Melting (VIM), oltre ai nostri forni specializzati Muffle, Tube, Rotary e CVD.

Sia che tu necessiti di dimensioni personalizzate o di soglie di vuoto specifiche per superleghe ad alta temperatura, i nostri sistemi sono progettati per soddisfare le tue esigenze metallurgiche uniche.

Pronto a ottimizzare la purezza del tuo materiale? Contatta oggi stesso il nostro team di esperti per scoprire come le soluzioni avanzate di laboratorio e industriali di KINTEK possono guidare la tua innovazione.

Riferimenti

- Solidification and Casting of Metals and Alloys. DOI: 10.3390/met15010087

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali applicazioni future potrebbero beneficiare della tecnologia a induzione? Sblocca la produzione di prossima generazione e l'energia verde

- Qual è il meccanismo di aggiunta del fondente nelle fusioni di bronzo all'alluminio C95800? Padroneggia l'arte della fusione ad alta densità

- Qual è la funzione di un forno a induzione sottovuoto nella fusione della lega FeAl? Garantire purezza e precisione

- In che modo l'alta efficienza termica avvantaggia i forni a induzione? Sblocca importanti risparmi sui costi e qualità

- Qual è la funzione principale di un forno ad arco sotto vuoto nella produzione di leghe Ti-6Al-7Nb? Garantire la massima purezza del materiale

- Quali sono i benefici ambientali dell'utilizzo di un forno a induzione IGBT per la fusione? Aumenta l'efficienza e riduci le emissioni

- Perché il preriscaldamento dello stampo a 300°C è necessario per la fusione di AZ91D? Ottimizzare l'integrità strutturale e il affinamento del grano

- Qual è il principio di funzionamento di un forno a induzione per la fusione? Ottenere una fusione di metallo rapida, pulita e controllabile