Oltre il piano cottura, la tecnologia a induzione è destinata a diventare un pilastro della produzione e dei sistemi energetici di prossima generazione. Le sue future applicazioni sono guidate dalla sua capacità unica di fornire calore preciso, rapido e altamente efficiente a una vasta gamma di materiali conduttivi, inclusi compositi avanzati e metalli critici come titanio e silicio. Ciò la rende una tecnologia abilitante chiave per la creazione di materiali e componenti ingegnerizzati essenziali per la transizione energetica verde e i processi industriali avanzati.

Il vero potenziale dell'induzione non risiede solo nel migliorare i metodi di riscaldamento esistenti, ma nello sbloccare capacità di produzione completamente nuove. Il suo futuro è definito dalla sua capacità di applicare energia controllata e pulita precisamente dove è necessaria, rendendo processi precedentemente difficili o impossibili, fattibili ed efficienti.

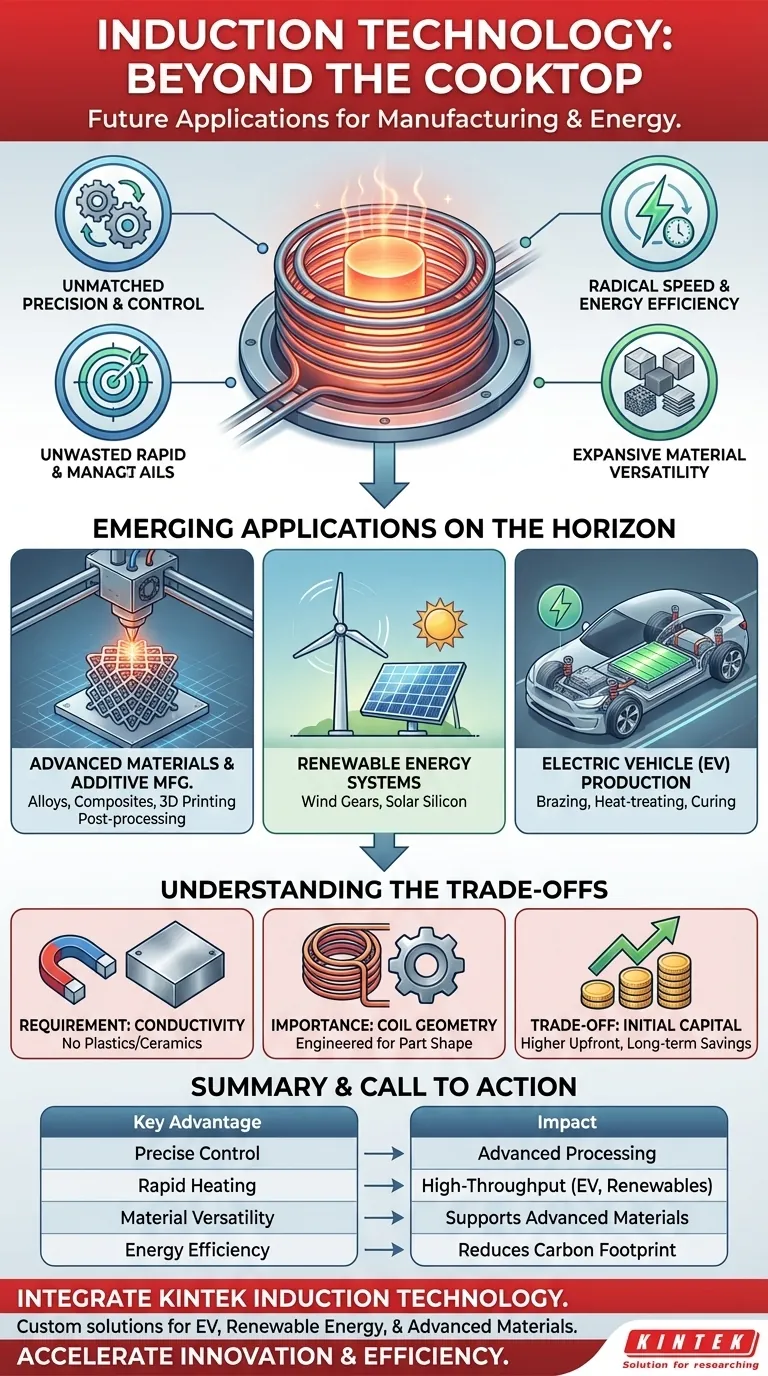

I principi fondamentali che guidano l'adozione futura

Per capire dove sta andando l'induzione, dobbiamo prima capire perché è così efficace. La promessa della tecnologia non si basa su un singolo beneficio, ma sulla potente combinazione di tre caratteristiche fondamentali.

Precisione e controllo ineguagliabili

Il riscaldamento a induzione funziona generando un campo elettromagnetico che induce una corrente elettrica direttamente all'interno del materiale target. Ciò significa che il calore viene generato all'interno del pezzo stesso, non applicato da una fonte esterna.

Ciò consente un incredibile livello di controllo. È possibile riscaldare un'area molto specifica di un pezzo complesso a una temperatura precisa, lasciando il materiale circostante inalterato. Questo è fondamentale per la creazione di componenti avanzati in cui le proprietà del materiale devono essere gestite con precisione.

Velocità radicale ed efficienza energetica

Poiché il calore viene generato direttamente all'interno del pezzo, il processo è eccezionalmente rapido ed efficiente. Non è necessario riscaldare un grande forno o attendere che l'energia si trasferisca tramite convezione o irraggiamento.

Ciò riduce drasticamente i tempi di ciclo e taglia il consumo energetico rispetto ai forni tradizionali. In un'era focalizzata sulla sostenibilità e sulla produzione snella, questa efficienza è un potente motore di adozione.

Versatilità dei materiali espansiva

L'induzione non si limita solo all'acciaio. Può lavorare praticamente qualsiasi materiale conduttivo elettricamente.

Ciò include rame, alluminio, titanio, silicio, metalli preziosi e persino compositi avanzati a matrice metallica. Questa versatilità significa che, man mano che nuovi materiali vengono ingegnerizzati per applicazioni esigenti, l'induzione è pronta come strumento di lavorazione compatibile ed efficace.

Applicazioni emergenti all'orizzonte

I vantaggi unici dell'induzione stanno aprendo la strada al suo utilizzo in alcuni dei settori più innovativi dell'economia.

Materiali avanzati e produzione additiva

La creazione di nuove leghe e compositi spesso richiede cicli di riscaldamento e raffreddamento complessi e a più stadi. Il controllo preciso dell'induzione la rende ideale per lo sviluppo di questi materiali di prossima generazione.

Nella stampa 3D di metalli (produzione additiva), l'induzione può essere utilizzata per preriscaldare i substrati o post-lavorare i pezzi stampati, alleviando le tensioni interne e migliorando la qualità metallurgica del componente finale.

Sistemi di energia rinnovabile

La transizione verso l'energia verde si basa su componenti ad alte prestazioni, molti dei quali sono candidati perfetti per la lavorazione a induzione.

Ciò include l'indurimento degli ingranaggi massicci all'interno delle turbine eoliche per una maggiore durata e la produzione di silicio ad alta purezza per pannelli solari più efficienti. La velocità e l'efficienza dell'induzione riducono l'energia incorporata in questi componenti critici.

Produzione di veicoli elettrici (EV)

Le case automobilistiche si stanno rivolgendo sempre più all'induzione per costruire veicoli elettrici più leggeri, sicuri ed efficienti.

La sua velocità è ideale per il mondo ad alta produttività della produzione automobilistica. Le applicazioni includono la brasatura dei collegamenti per i pacchi batteria, il trattamento termico dei componenti dei motori elettrici per la resistenza e la polimerizzazione degli adesivi utilizzati nelle strutture della carrozzeria leggere in alluminio o composito.

Comprendere i compromessi

Sebbene potente, la tecnologia a induzione non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per applicarla correttamente.

Il requisito della conduttività

La limitazione più fondamentale è che l'induzione funziona solo su materiali che conducono elettricità. Non può essere utilizzata per riscaldare direttamente plastiche, ceramiche o altri isolanti a meno che non venga utilizzato un suscettore conduttivo come intermediario.

L'importanza della geometria della bobina

La bobina di induzione, che crea il campo magnetico, deve essere progettata e sagomata con cura per il pezzo specifico da riscaldare. Una bobina progettata per una piastra piana non funzionerà per un ingranaggio complesso.

Ciò significa che le nuove applicazioni richiedono un investimento ingegneristico iniziale per sviluppare e ottimizzare la bobina e i parametri di processo, rendendola meno flessibile di un semplice forno per la produzione a basso volume e alta varietà.

Investimento iniziale di capitale

Il costo iniziale dei sistemi di riscaldamento a induzione, inclusi l'alimentatore e le bobine personalizzate, può essere superiore a quello dei forni convenzionali a gas o a resistenza.

Tuttavia, questo investimento iniziale è spesso rapidamente compensato da significativi risparmi a lungo termine nel consumo energetico, tempi di ciclo ridotti e qualità del prodotto migliorata.

Valutare l'induzione per la tua applicazione

Per determinare se l'induzione è la scelta giusta, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è la velocità del processo e la produttività: il riscaldamento rapido e mirato dell'induzione può ridurre drasticamente i tempi di ciclo rispetto alla lavorazione in batch nei forni convenzionali.

- Se il tuo obiettivo principale è l'integrità e la qualità del materiale: il controllo preciso offerto dall'induzione riduce al minimo le zone termicamente alterate, riduce la distorsione del pezzo e consente la creazione di proprietà metallurgiche superiori.

- Se il tuo obiettivo principale è l'efficienza energetica e la sostenibilità: il metodo di riscaldamento diretto dell'induzione è fondamentalmente più efficiente, portando a bollette energetiche più basse e a un'impronta di carbonio ridotta per il tuo processo di produzione.

Comprendendo i suoi principi fondamentali, puoi identificare dove il riscaldamento a induzione passa da un semplice miglioramento del processo a una tecnologia veramente abilitante per i tuoi progetti più ambiziosi.

Tabella riassuntiva:

| Vantaggio chiave | Impatto sulle applicazioni future |

|---|---|

| Controllo preciso | Consente la lavorazione avanzata dei materiali e la produzione di componenti complessi. |

| Riscaldamento rapido | Guida la produzione ad alta produttività nei settori EV e delle energie rinnovabili. |

| Versatilità dei materiali | Supporta la lavorazione di compositi avanzati, silicio e metalli critici. |

| Efficienza energetica | Riduce l'impronta di carbonio nelle applicazioni energetiche verdi e industriali. |

Pronto a integrare la tecnologia a induzione nei tuoi progetti di prossima generazione?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori e industrie avanzate soluzioni di riscaldamento a induzione ad alte prestazioni. La nostra linea di prodotti, inclusi sistemi a induzione personalizzati, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di lavorazione dei materiali, sia per componenti EV, sistemi di energia rinnovabile o sviluppo di materiali avanzati.

Contattaci oggi per discutere come le nostre soluzioni a induzione su misura possono accelerare la tua innovazione e migliorare l'efficienza della tua produzione!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti