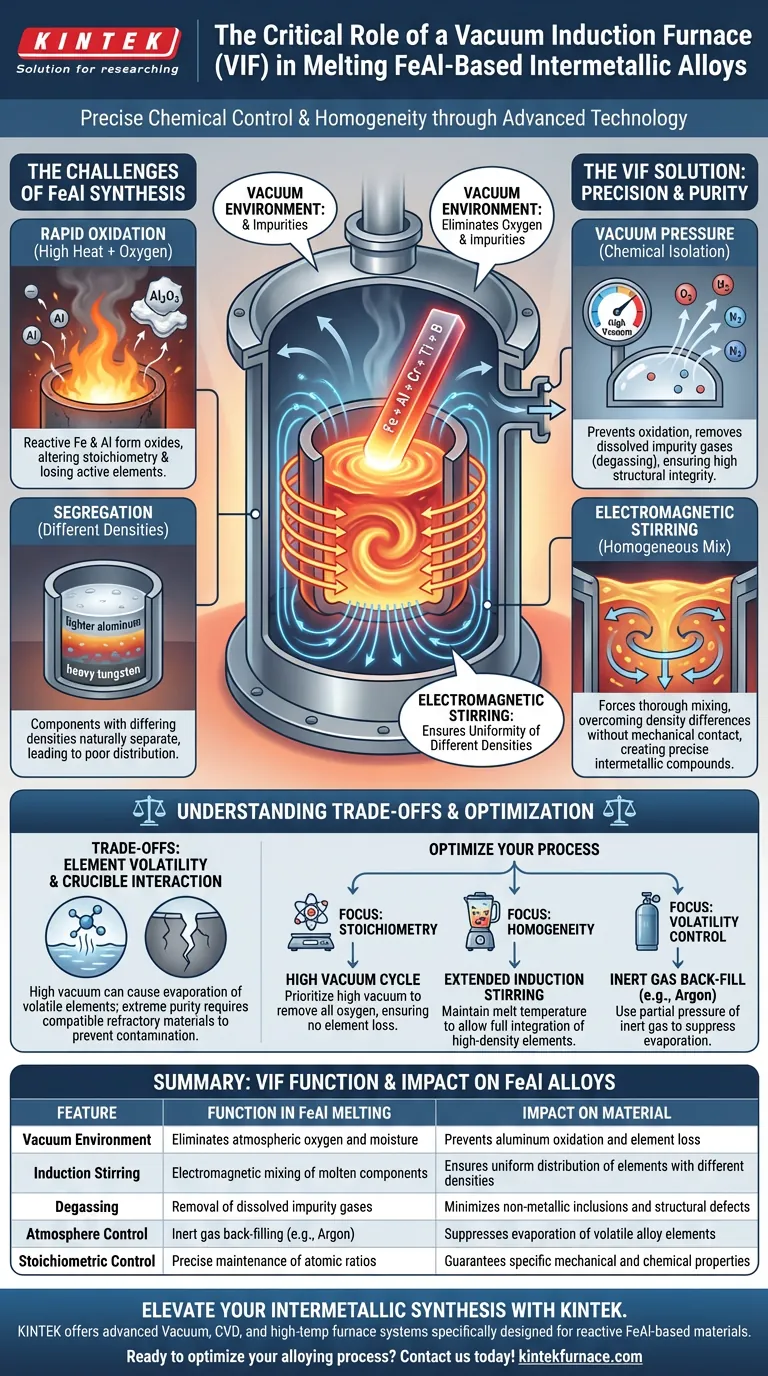

Un forno a induzione sottovuoto funge da meccanismo di difesa primario contro il degrado chimico durante la sintesi di leghe intermetalliche a base di FeAl. Utilizzando l'induzione elettromagnetica sottovuoto o in atmosfera controllata, questo apparato fonde ferro e alluminio prevenendo rigorosamente l'ossidazione di questi elementi altamente attivi. Questo processo consente il controllo chimico preciso necessario per creare formulazioni complesse e ad alta purezza come Fe40Al5Cr0.2TiB.

Concetto chiave La lavorazione di leghe a base di FeAl richiede più del semplice calore elevato; richiede un rigoroso isolamento chimico. Il forno a induzione sottovuoto risolve le due maggiori sfide nella sintesi intermetallica: utilizza la pressione del vuoto per eliminare ossigeno e impurità, e impiega l'agitazione elettromagnetica per garantire una distribuzione atomica uniforme di elementi con densità molto diverse.

Il ruolo critico del controllo ambientale

Prevenire l'ossidazione rapida

Le alluminuri di ferro (FeAl) contengono alte concentrazioni di alluminio, un elemento chimicamente "attivo" che si ossida rapidamente se esposto all'ossigeno ad alte temperature.

La funzione principale del forno a induzione sottovuoto è quella di eliminare l'ossigeno atmosferico. Fondendo sottovuoto, il sistema garantisce che gli elementi attivi non vengano persi per formazione di ossidi, preservando la stechiometria desiderata della lega.

Eliminazione delle impurità volatili

Oltre a bloccare semplicemente l'ossigeno, l'ambiente sottovuoto pulisce attivamente il materiale.

L'ambiente a bassa pressione facilita la rimozione dei gas impuri disciolti nelle materie prime. Questo processo di "degasaggio" minimizza la formazione di inclusioni non metalliche, garantendo che la colata finale possieda l'elevata integrità strutturale richiesta per applicazioni avanzate.

Ottenere l'omogeneità attraverso l'induzione

Il meccanismo dell'agitazione elettromagnetica

Un vantaggio distintivo del riscaldamento a induzione rispetto ad altri metodi di fusione è la generazione di forze elettromagnetiche all'interno del metallo fuso.

Poiché ferro e alluminio (e droganti come tungsteno o cromo) hanno densità diverse, tendono naturalmente a separarsi o segregare. Il campo di induzione induce un movimento di agitazione nella massa fusa, costringendo questi componenti a mescolarsi a fondo senza la necessità di intervento meccanico.

Controllo preciso della composizione

I materiali a base di FeAl sono intermetallici, il che significa che le loro proprietà dipendono da specifici rapporti atomici piuttosto che da una miscela libera di elementi.

La combinazione di un ambiente protetto (che previene la perdita di elementi) e l'agitazione elettromagnetica (che garantisce la miscelazione) consente un controllo esatto della composizione chimica. Questo è fondamentale nella produzione di leghe complesse come Fe40Al5Cr0.2TiB, dove anche lievi deviazioni nella composizione possono alterare drasticamente le prestazioni del materiale.

Comprendere i compromessi

Sebbene la fusione a induzione sottovuoto sia superiore per la purezza, presenta specifiche sfide operative che devono essere gestite.

Volatilità di alcuni elementi

Mentre il vuoto rimuove le impurità, può anche causare l'evaporazione di elementi desiderabili se hanno alte pressioni di vapore. Gli operatori potrebbero dover introdurre una pressione parziale di gas inerte (come argon a 500 mbar) per sopprimere l'evaporazione, proteggendo comunque la massa fusa dall'ossidazione.

Interazioni con il crogiolo

L'estrema purezza richiesta per queste leghe significa che l'interazione tra la massa fusa e il crogiolo è un potenziale vettore di contaminazione. Sebbene la fusione a induzione sia più pulita della combustione a combustibili fossili, la scelta del corretto materiale refrattario, o l'utilizzo di tecniche di crogiolo freddo, è essenziale per evitare che il contenitore stesso contamini la lega reattiva FeAl.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un forno a induzione sottovuoto per leghe FeAl, adatta il tuo processo alle tue specifiche metriche di qualità:

- Se il tuo obiettivo principale è la stechiometria chimica: Dai priorità a un ciclo di pompaggio ad alto vuoto prima della fusione per rimuovere tutto l'ossigeno, garantendo che nessun alluminio attivo venga perso per ossidazione.

- Se il tuo obiettivo principale è l'omogeneità strutturale: Mantieni la temperatura della massa fusa sotto potenza di induzione per un periodo di tempo prestabilito per consentire all'agitazione elettromagnetica di integrare completamente elementi ad alta densità come il tungsteno.

- Se il tuo obiettivo principale è il controllo della volatilità: Utilizza un riempimento di gas argon inerte durante la fase di fusione per prevenire l'evaporazione di specifici componenti della lega.

Il successo nella fusione di intermetallici FeAl dipende non solo dalla fusione del metallo, ma dal controllo rigoroso dell'atmosfera per congelare un preciso momento chimico nel tempo.

Tabella riassuntiva:

| Caratteristica | Funzione nella fusione di FeAl | Impatto sul materiale |

|---|---|---|

| Ambiente sottovuoto | Elimina ossigeno e umidità atmosferici | Previene l'ossidazione dell'alluminio e la perdita di elementi |

| Agitazione a induzione | Miscelazione elettromagnetica dei componenti fusi | Garantisce una distribuzione uniforme di elementi con densità diverse |

| Degasaggio | Rimozione dei gas impuri disciolti | Minimizza inclusioni non metalliche e difetti strutturali |

| Controllo dell'atmosfera | Riempimento con gas inerte (es. Argon) | Sopprime l'evaporazione di elementi volatili della lega |

| Controllo stechiometrico | Mantenimento preciso dei rapporti atomici | Garantisce specifiche proprietà meccaniche e chimiche |

Eleva la tua sintesi intermetallica con KINTEK

Il controllo chimico preciso fa la differenza tra una lega ad alte prestazioni e una fusione fallita. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre sistemi avanzati di forni sottovuoto, CVD e ad alta temperatura specificamente progettati per gestire la natura reattiva dei materiali a base di FeAl. Sia che tu abbia bisogno di un forno a muffola standard o di un sistema a induzione sottovuoto personalizzabile, le nostre soluzioni forniscono l'isolamento rigoroso e l'omogeneità che la tua ricerca richiede.

Pronto a ottimizzare il tuo processo di legatura? Contattaci oggi per trovare la tua soluzione di laboratorio personalizzata!

Guida Visiva

Riferimenti

- J. Cebulski, Jadwiga Gabor. Structure and Corrosion Resistance of Fe40Al5Cr0.2TiB Alloy After Casting and After Homogenization Annealing. DOI: 10.3390/ma18020308

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il ruolo di un forno a induzione sottovuoto nella raffinazione dell'acciaio M2? Raggiungere la deossigenazione profonda e la purezza

- Come si confronta un forno a induzione con un forno a resistenza nella produzione di polvere di magnesio ultrafine? Ottieni una resa 20 volte superiore

- Perché i convertitori ad alta potenza e le frequenze specifiche sono essenziali per la fusione della lega Nb-MASC? Ottieni una perfetta omogeneità

- Qual è l'uso principale dei forni a induzione nell'industria manifatturiera? Ottenere una fusione rapida e pulita dei metalli

- Perché i forni a crogiolo sono importanti nelle applicazioni industriali? Soluzioni di fusione versatili ed economiche

- Perché il preriscaldamento dello stampo a 300°C è necessario per la fusione di AZ91D? Ottimizzare l'integrità strutturale e il affinamento del grano

- In che modo i forni a induzione contribuiscono al risparmio sui costi a lungo termine? Sblocca l'efficienza e il ROI a lungo termine

- Perché è necessario un forno a induzione dotato di un suscettore di grafite? Ottenere precisione per l'acciaio elettrico