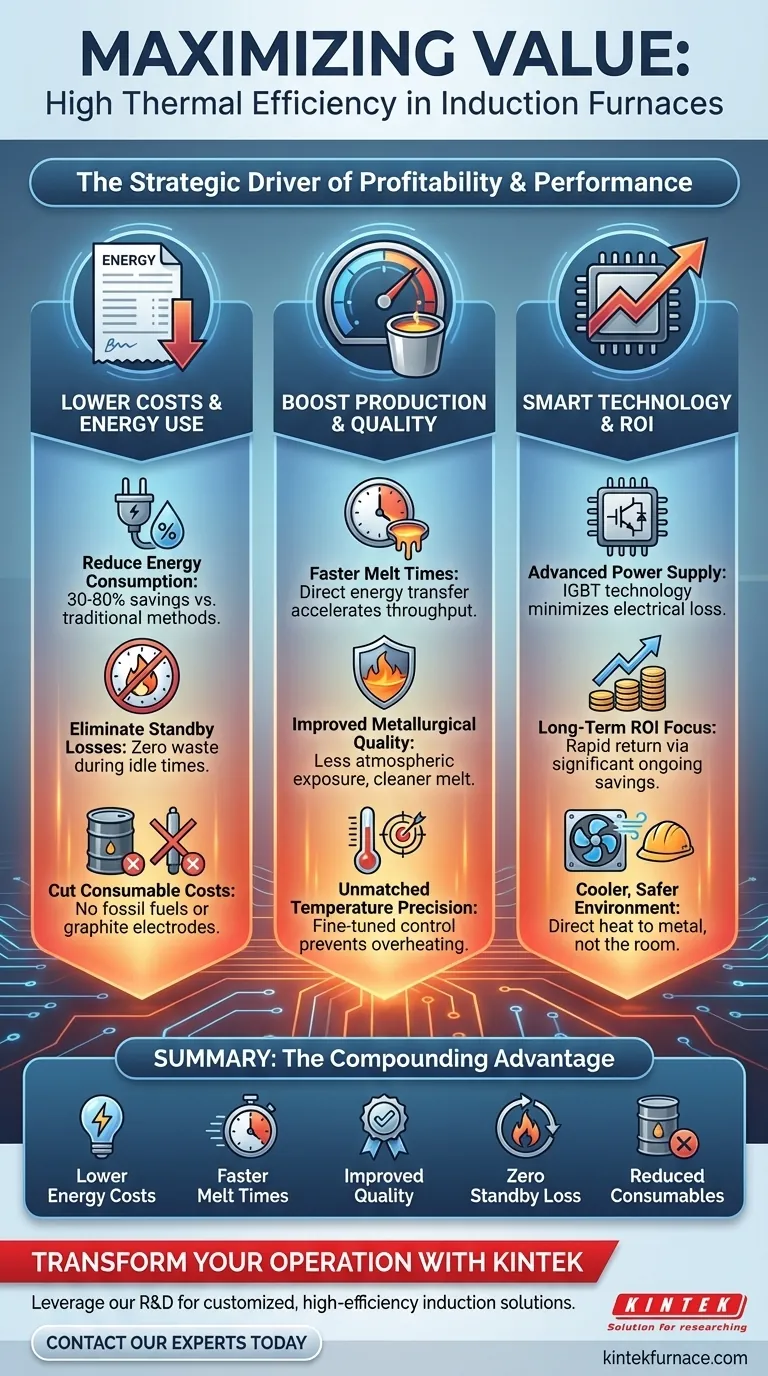

Per qualsiasi operazione di fusione industriale, l'alta efficienza termica in un forno a induzione è il motore principale della redditività e delle prestazioni. Questa efficienza garantisce che la massima quantità di energia elettrica venga convertita direttamente in calore utile nella carica metallica, riducendo al minimo gli sprechi. Il risultato diretto è una riduzione significativa dei costi energetici, cicli di produzione più rapidi e un prodotto finale superiore.

Il vantaggio principale dell'alta efficienza termica non è solo il risparmio energetico; è un vantaggio cumulativo. Convertendo la potenza in calore produttivo in modo più efficace, taglia simultaneamente i costi operativi, accelera la velocità di produzione e migliora la qualità metallurgica, trasformandola da una semplice metrica a un bene strategico.

L'impatto diretto sui costi e sull'energia

L'alta efficienza si avverte più immediatamente sul bilancio. I sistemi inefficienti disperdono energia, il che si traduce direttamente in spese operative sprecate.

Riduzione del consumo energetico

I moderni forni a induzione ad alta efficienza possono garantire risparmi energetici dal 30% all'80% rispetto ai metodi tradizionali a combustibile. Ciò è dovuto al fatto che il calore viene generato all'interno del metallo stesso, anziché essere trasferito da una fonte esterna, spesso dispendiosa.

Eliminazione delle perdite in standby

A differenza dei forni convenzionali che devono essere mantenuti caldi anche quando sono inattivi, i forni a induzione presentano zero perdite di calore in standby. Consumano energia significativa solo durante il processo di fusione attivo, riducendo drasticamente lo spreco di energia durante la carica, la spillatura o i cambi di turno.

Riduzione dei costi dei materiali di consumo

La fusione a induzione elimina il costo ricorrente e l'onere logistico dei combustibili fossili e dei sistemi di combustione. Inoltre, non richiede elettrodi di grafite consumabili, che rappresentano una spesa operativa significativa nei forni ad arco.

Come l'efficienza aumenta la produzione e la qualità

Oltre al risparmio sui costi, l'efficienza termica è una potente leva per migliorare la velocità e la qualità della produzione. Un riscaldamento più efficace modifica fondamentalmente il processo di fusione in meglio.

Tempi di fusione più rapidi e maggiore produttività

Il beneficio operativo più diretto è la velocità. Quando più energia viene convertita efficacemente in calore nella carica, il metallo raggiunge più velocemente la temperatura target. Questa riduzione del tempo di fusione aumenta direttamente la produttività del forno (tonnellate all'ora), potenziando la capacità complessiva dell'impianto.

Migliore qualità metallurgica

La velocità ha un impatto critico sulla qualità. Una fusione più rapida riduce il tempo in cui il metallo fuso è esposto all'atmosfera, il che minimizza la perdita di metallo dovuta all'ossidazione e previene cambiamenti indesiderati come la decarburazione. Il risultato è una colata più pulita con una resa maggiore.

Precisione della temperatura senza pari

L'alta efficienza termica consente un controllo della temperatura incredibilmente reattivo e preciso. Poiché il trasferimento di energia è così diretto, l'alimentatore può apportare aggiustamenti immediati e raffinati, prevenendo il surriscaldamento e garantendo che la chimica della colata rimanga costante e conforme alle specifiche.

Comprendere i compromessi e le tecnologie chiave

Il raggiungimento di un'alta efficienza è il risultato di scelte progettuali specifiche. Comprendere questi fattori è fondamentale per fare un investimento informato.

Il ruolo della frequenza e dell'alimentazione

I moderni guadagni di efficienza sono in gran parte guidati da alimentatori avanzati. I sistemi che utilizzano la tecnologia IGBT (Transistor Bipolare a Gate Isolato) sono notevolmente superiori alle vecchie unità basate su SCR perché convertono l'energia di linea con perdite elettriche minime. Questi sono spesso abbinati al funzionamento a media frequenza, che ottimizza l'effetto riscaldante per un'ampia gamma di metalli.

Investimento iniziale rispetto al ROI a lungo termine

Un forno a induzione ad alta efficienza comporta spesso un costo di capitale iniziale più elevato. Tuttavia, questo deve essere valutato rispetto al Costo Totale di Proprietà (TCO). I risparmi significativi e continui in termini di energia, materiali di consumo e resa migliorata forniscono tipicamente un rapido ritorno sull'investimento iniziale.

Un ambiente di lavoro più fresco e sicuro

Un forno che dirige il calore verso il metallo anziché verso l'aria circostante crea uno spazio di lavoro notevolmente più fresco e sicuro. Questa riduzione del calore ambientale migliora il comfort dell'operatore e riduce il rischio di stress e incidenti legati al calore.

Fare la scelta giusta per la tua operazione

Scegliere un forno richiede di allineare le sue specifiche tecniche con i tuoi obiettivi aziendali primari. La valutazione dell'efficienza è un indicatore chiave del suo potenziale di soddisfare tali obiettivi.

- Se la tua priorità principale è la riduzione dei costi: Dai la priorità ai forni con la massima efficienza elettrica (kWh/ton) e ai moderni alimentatori IGBT per ridurre al minimo i costi energetici e dei materiali di consumo a lungo termine.

- Se la tua priorità principale è la produttività: Cerca un sistema la cui alta efficienza garantisca i tempi di fusione più rapidi possibili, aumentando direttamente l'output del tuo impianto senza espandere la sua impronta fisica.

- Se la tua priorità principale è la qualità del materiale: Scegli un forno in cui l'efficienza consenta una fusione rapida e un controllo preciso della temperatura, fornendoti gli strumenti per minimizzare l'ossidazione e ottenere risultati coerenti e di elevata purezza.

In definitiva, investire in alta efficienza termica è un investimento in un'operazione più produttiva, prevedibile e sostenibile.

Tabella riassuntiva:

| Vantaggio chiave | Impatto diretto |

|---|---|

| Minore consumo energetico | Risparmia il 30-80% sui costi energetici rispetto ai metodi tradizionali. |

| Tempi di fusione più rapidi | Aumenta la produttività e la capacità complessiva dell'impianto. |

| Qualità metallurgica migliorata | Riduce l'ossidazione e garantisce un controllo preciso della temperatura. |

| Zero perdite in standby | Elimina lo spreco di energia durante i periodi di inattività. |

| Riduzione dei costi dei materiali di consumo | Nessuna necessità di combustibili fossili o elettrodi di grafite. |

Pronto a trasformare la tua operazione di fusione con una superiore efficienza termica?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni a induzione avanzate e ad alta efficienza. Le nostre approfondite capacità di personalizzazione garantiscono che il tuo sistema sia ingegnerizzato con precisione per massimizzare il tuo ROI attraverso significativi risparmi energetici, cicli di produzione più rapidi e una migliore qualità del prodotto.

Contatta oggi i nostri esperti per discutere come possiamo ottimizzare il tuo processo di fusione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori