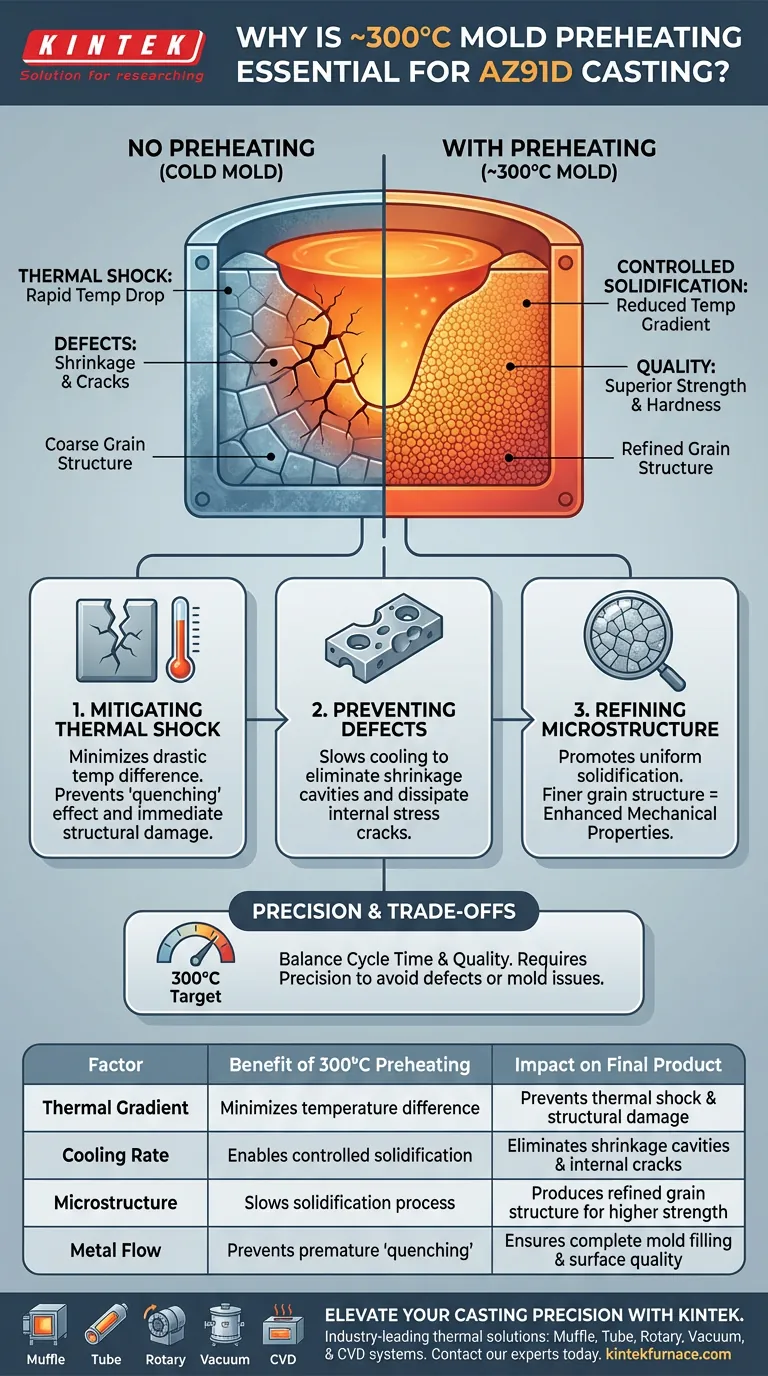

Il preriscaldamento dello stampo a circa 300°C è un requisito fondamentale nella fusione di compositi AZ91D per minimizzare la drastica differenza di temperatura tra il metallo fuso e la superficie dello stampo. Questa strategia di gestione termica riduce efficacemente lo shock termico, prevenendo danni strutturali immediati durante la colata.

Agendo come un tampone termico, il preriscaldamento rallenta la velocità di raffreddamento per creare un ambiente di solidificazione controllato. Ciò previene difetti critici come cricche e ritiro, affinando attivamente la struttura del grano del metallo per una resistenza superiore.

Il Ruolo della Gestione Termica nella Fusione

Mitigare lo Shock Termico

Quando l'AZ91D fuso entra in contatto con una superficie fredda, il rapido calo di temperatura crea un'immensa sollecitazione interna. Il preriscaldamento dello stampo a 300°C riduce significativamente questo gradiente di temperatura.

Ciò previene l'effetto "tempra" che si verifica quando il metallo liquido colpisce uno stampo freddo. Ammorbidendo questo impatto iniziale, si protegge il pezzo fuso da un immediato compromesso strutturale.

Prevenire Difetti di Fusione

Una temperatura dello stampo regolata è la difesa primaria contro comuni difetti fisici. In particolare, previene la formazione di cavità di ritiro, che si verificano quando il metallo si contrae in modo non uniforme durante un rapido raffreddamento.

Crea anche una difesa contro le cricche. Assicurando che il metallo non si solidifichi troppo aggressivamente, le sollecitazioni interne che tipicamente fratturano il materiale vengono dissipate.

Affinare la Microstruttura

Le proprietà meccaniche del composito finito sono dettate da come il metallo si solidifica. Uno stampo preriscaldato garantisce un processo di raffreddamento più lento e uniforme.

Questo ambiente controllato promuove una struttura del grano affinata. Un grano più fine è direttamente correlato a proprietà meccaniche migliorate, aumentando in particolare sia la resistenza alla trazione che la durezza del composito.

Comprendere i Compromessi del Processo

Bilanciare Tempo Ciclo e Qualità

Sebbene il preriscaldamento sia essenziale per la qualità, introduce una variabile aggiuntiva nel ciclo di produzione. Richiede tempo ed energia per raggiungere e mantenere il target di 300°C prima che la fusione possa iniziare.

Precisione della Temperatura

Il target di 300°C è specifico per le proprietà dell'AZ91D. Non raggiungere questa temperatura comporta il rischio di difetti da shock termico.

Al contrario, il surriscaldamento dello stampo può introdurre altri problemi, come l'adesione o il degrado dello stampo. L'adesione alla specifica finestra di temperatura è fondamentale per la coerenza.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di fusione AZ91D, allinea la tua strategia termica con i tuoi specifici requisiti di qualità.

- Se il tuo focus principale è l'Integrità Strutturale: Assicurati che lo stampo raggiunga i pieni 300°C per eliminare il rischio di cavità di ritiro e cricche da stress.

- Se il tuo focus principale sono le Prestazioni Meccaniche: Dai priorità alla coerenza della temperatura dello stampo per garantire la struttura del grano affinata necessaria per la massima durezza e resistenza alla trazione.

Padroneggiare la temperatura di preriscaldamento non è semplicemente un passaggio di impostazione; è il fattore determinante nell'affidabilità e nella longevità del composito finale.

Tabella Riassuntiva:

| Fattore | Beneficio del Preriscaldamento a 300°C | Impatto sul Prodotto Finale |

|---|---|---|

| Gradiente Termico | Minimizza la differenza di temperatura | Previene shock termico e danni strutturali |

| Velocità di Raffreddamento | Consente una solidificazione controllata | Elimina cavità di ritiro e cricche interne |

| Microstruttura | Rallenta il processo di solidificazione | Produce una struttura del grano affinata per una maggiore resistenza |

| Flusso del Metallo | Previene il "tempra" prematuro | Garantisce il riempimento completo dello stampo e la qualità della superficie |

Eleva la Tua Precisione nella Fusione di Compositi con KINTEK

Raggiungere l'ambiente termico perfetto di 300°C è essenziale per i compositi AZ91D ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore progettate per soddisfare le rigorose esigenze della scienza dei materiali e della fusione industriale.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni ad alta temperatura da laboratorio specializzati, tutti completamente personalizzabili in base ai tuoi requisiti di fusione unici.

Pronto a eliminare i difetti e affinare la struttura del grano del tuo materiale? Contatta i nostri esperti oggi stesso per trovare il sistema di gestione termica ideale per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali tipi di materiali possono essere fusi in un forno a induzione? Padroneggia l'arte della fusione dei metalli in modo pulito ed efficiente

- Quali sono i benefici ambientali dell'utilizzo di un forno a induzione IGBT per la fusione? Aumenta l'efficienza e riduci le emissioni

- Qual è il ruolo dell'ugello di quarzo nella fusione a induzione di Half-Heusler? Ottimizzare la precisione del nastro di lega

- Quali settori utilizzano comunemente forni a induzione a vuoto o con atmosfera protettiva? Essenziali per l'aerospaziale, il medicale e altro ancora

- Qual è la funzione del forno a induzione e del sistema di pompe per vuoto durante la preparazione del cristallo di AlN?

- Quali vantaggi offre un forno a fusione a fascio elettronico? Purificazione superiore per la raffinazione dello zirconio

- Qual è il principio di funzionamento fondamentale di un forno a induzione per la fusione? Sfruttare la potenza elettromagnetica per una fusione pulita dei metalli

- Quali materiali per crogioli vengono utilizzati nei forni a induzione IGBT per la fusione di diversi metalli? Scegliere il crogiolo giusto per una fusione pulita e di alta qualità