I principali benefici ambientali di un forno a induzione IGBT per la fusione derivano dai suoi significativi guadagni in efficienza energetica e dal suo minimo inquinamento elettrico. A differenza delle tecnologie più vecchie, questi forni utilizzano l'elettronica di potenza moderna per ridurre lo spreco di energia durante il processo di fusione e per evitare di contaminare la rete elettrica con interferenze dannose.

Il passaggio ai forni a induzione IGBT riguarda meno una singola caratteristica "verde" e più un aggiornamento fondamentale nell'elettronica di potenza. Sostituendo la tecnologia più vecchia e meno efficiente dei raddrizzatori controllati al silicio (SCR), gli IGBT forniscono un controllo elettrico superiore, che si traduce direttamente in una riduzione dello spreco energetico, costi operativi inferiori e una rete elettrica più pulita.

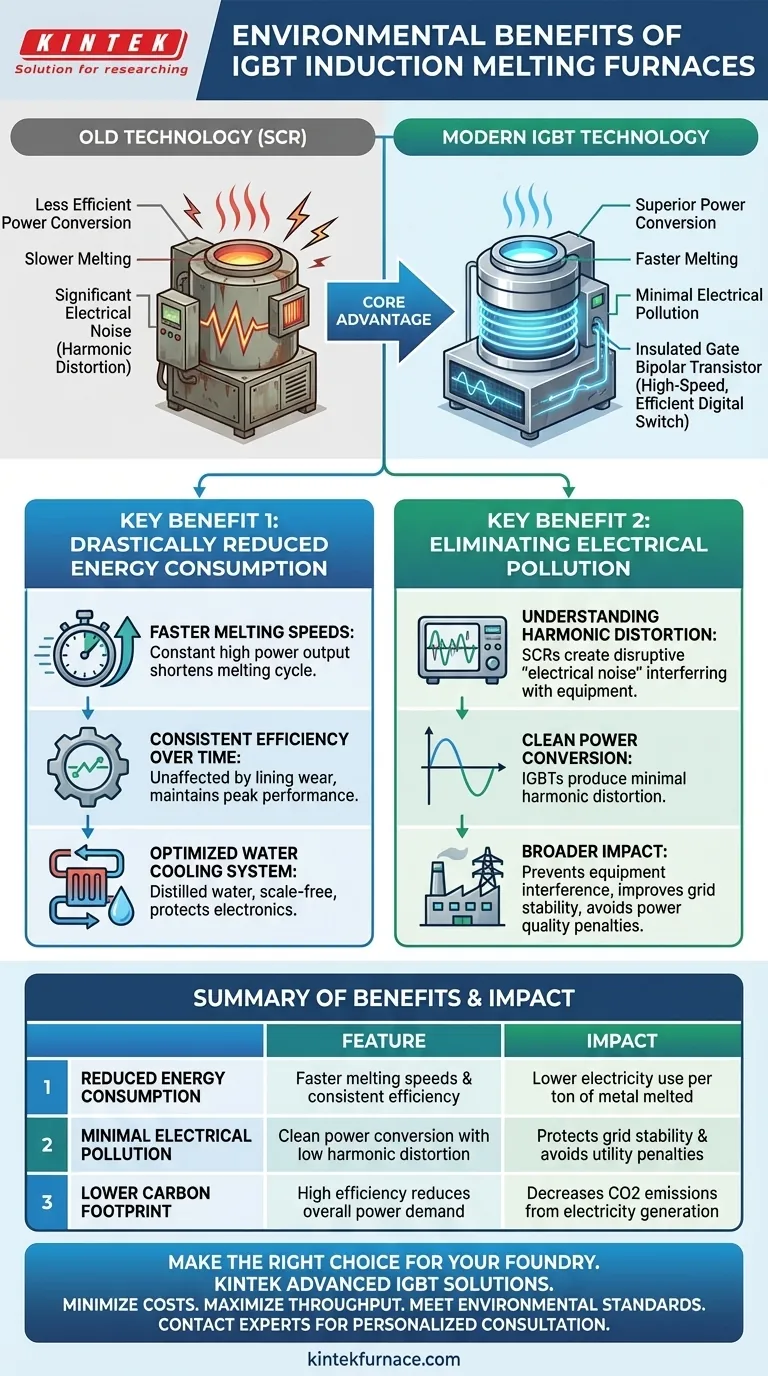

Il Vantaggio Principale: Conversione di Potenza Superiore

Al centro delle prestazioni ambientali di un forno IGBT c'è la tecnologia stessa. I benefici sono il risultato diretto di un modo più avanzato di gestire l'elettricità ad alta potenza.

Cos'è la Tecnologia IGBT?

Un IGBT, o Transistor Bipolare a Gate Isolato, è un semiconduttore moderno e ad alta velocità. Pensalo come un interruttore digitale altamente efficiente che può accendere e spegnere l'alimentazione migliaia di volte al secondo con una perdita di energia minima.

Questa commutazione rapida e pulita è la chiave dell'efficienza e del controllo del forno.

Sostituzione della Tecnologia SCR Obsoleta

I forni a induzione più vecchi si basano tipicamente sui Raddrizzatori Controllati al Silicio (SCR). Gli SCR sono una tecnologia datata che è meno efficiente nella conversione di potenza. Sono più lenti e meno precisi, creando una significativa perdita di energia e "rumore" elettrico come sottoprodotto del loro funzionamento.

L'Impatto sul Consumo Energetico

Poiché gli IGBT sono interruttori molto più efficienti, riducono al minimo lo spreco di energia durante la conversione di potenza da CA a CC a CA richiesta per il riscaldamento a induzione. Questo miglioramento fondamentale dell'efficienza è la fonte del beneficio ambientale più significativo del forno: utilizzare meno energia per fondere la stessa quantità di metallo.

Beneficio Chiave 1: Consumo Energetico Drasticamente Ridotto

Un minore consumo energetico è il vantaggio ambientale ed economico più diretto. Questo si ottiene attraverso diverse caratteristiche sinergiche.

Velocità di Fusione Più Rapide

I forni IGBT sono progettati per fornire una potenza costante e elevata durante l'intero ciclo di fusione. Questo fonde il metallo più velocemente, riducendo il tempo totale in cui il forno deve assorbire elettricità e quindi abbassando i kilowattora consumati per tonnellata di metallo.

Efficienza Costante nel Tempo

La potenza del forno non è influenzata dallo spessore del rivestimento refrattario o dalle caratteristiche elettriche del carico metallico. I sistemi più vecchi spesso perdono efficienza man mano che il rivestimento si usura, ma i sistemi IGBT mantengono le loro prestazioni di picco in modo costante, garantendo risparmi energetici a lungo termine.

Sistema di Raffreddamento ad Acqua Ottimizzato

Questi forni utilizzano un sistema a circuito chiuso con acqua distillata e uno scambiatore di calore. Ciò previene l'accumulo di incrostazioni minerali nei passaggi di raffreddamento, un problema comune nei sistemi che utilizzano acqua grezza. Un sistema privo di incrostazioni garantisce che l'elettronica sia raffreddata efficacemente, prevenendo guasti ai componenti e mantenendo l'efficienza operativa di picco.

Beneficio Chiave 2: Eliminazione dell'Inquinamento Elettrico

Oltre a consumare meno energia, i forni IGBT sono "cittadini" migliori sulla rete elettrica. Evitano un problema noto come distorsione armonica, che può avere conseguenze a livello di impianto.

Comprendere la Distorsione Armonica

I forni basati su SCR generano un significativo "rumore elettrico", o distorsione armonica, che inquina la rete elettrica della fabbrica. Questo è come il fruscio su una linea radio: può interferire con il funzionamento di altre apparecchiature elettroniche sensibili, dai computer alle macchine CNC.

Come gli IGBT Creano una Rete Più Pulita

La commutazione pulita, precisa e ad alta frequenza degli IGBT produce una distorsione armonica minima. Il forno preleva energia dalla rete in modo fluido, senza creare le interferenze elettriche dirompenti caratteristiche dei sistemi SCR più vecchi.

L'Impatto Più Ampio

Operare con basse armoniche previene le interferenze con altre apparecchiature di fabbrica, migliora la stabilità complessiva della rete elettrica e aiuta l'impianto a evitare potenziali penali sulla qualità dell'energia dal fornitore di servizi.

Comprendere i Compromessi

Sebbene altamente vantaggiosa, l'adozione della tecnologia IGBT richiede una chiara comprensione delle considerazioni associate.

Investimento Iniziale Più Elevato

I moderni sistemi IGBT hanno tipicamente un costo di capitale iniziale più elevato rispetto alle unità tradizionali basate su SCR. Questo costo, tuttavia, è spesso rapidamente compensato da significativi risparmi operativi in energia, manutenzione e produttività.

Complessità dell'Elettronica

I controlli digitali avanzati, spesso utilizzando processori DSP o ARM, sono estremamente potenti e affidabili. Tuttavia, la risoluzione dei problemi e la manutenzione approfondita possono richiedere competenze tecniche più specializzate rispetto ai sistemi analogici più semplici e più vecchi.

Sensibilità alla Potenza in Ingresso

Mentre i sistemi IGBT producono energia molto pulita, la loro elettronica sofisticata può essere sensibile alla scarsa qualità dell'energia proveniente dalla rete. Funzionano al meglio quando sono collegati a una fonte di alimentazione stabile e affidabile, il che è una considerazione chiave in alcune aree industriali.

Fare la Scelta Giusta per la Tua Fonderia

La decisione di investire in un forno IGBT dovrebbe essere allineata con le tue priorità operative specifiche.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi: I risparmi energetici a lungo termine e le ridotte esigenze di manutenzione della tecnologia IGBT forniranno quasi certamente un costo totale di proprietà inferiore.

- Se il tuo obiettivo principale è massimizzare la produttività: Le velocità di fusione più rapide e la potenza costante di un forno IGBT aumentano direttamente le tonnellate di metallo che puoi lavorare per turno.

- Se il tuo obiettivo principale è soddisfare gli standard ambientali o la conformità alla rete: La bassa distorsione armonica di un forno IGBT è un vantaggio non negoziabile, che protegge le tue apparecchiature e soddisfa i requisiti di utilità.

In definitiva, l'adozione di un forno a induzione IGBT è una decisione strategica che allinea la responsabilità ambientale con significativi guadagni in termini di prestazioni operative ed efficienza.

Tabella Riepilogativa:

| Beneficio Ambientale | Caratteristica Chiave | Impatto |

|---|---|---|

| Consumo Energetico Ridotto | Velocità di fusione più rapide e efficienza costante | Minore consumo di elettricità per tonnellata di metallo fuso |

| Inquinamento Elettrico Minimo | Conversione di potenza pulita con bassa distorsione armonica | Protegge la stabilità della rete ed evita penali di utilità |

| Impronta Carbonica Inferiore | L'alta efficienza riduce la domanda complessiva di energia | Diminuisce le emissioni di CO2 dalla generazione di elettricità |

Pronto a rendere le operazioni della tua fonderia più ecologiche e redditizie? I forni a induzione IGBT avanzati di KINTEK sono progettati per offrire la massima efficienza energetica e il minimo impatto ambientale. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni robuste come i nostri forni a muffola, a tubo e a vuoto, con profonde capacità di personalizzazione per soddisfare con precisione le tue esigenze di produzione uniche. Riduci i tuoi costi operativi e aumenta le tue credenziali di sostenibilità – contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare