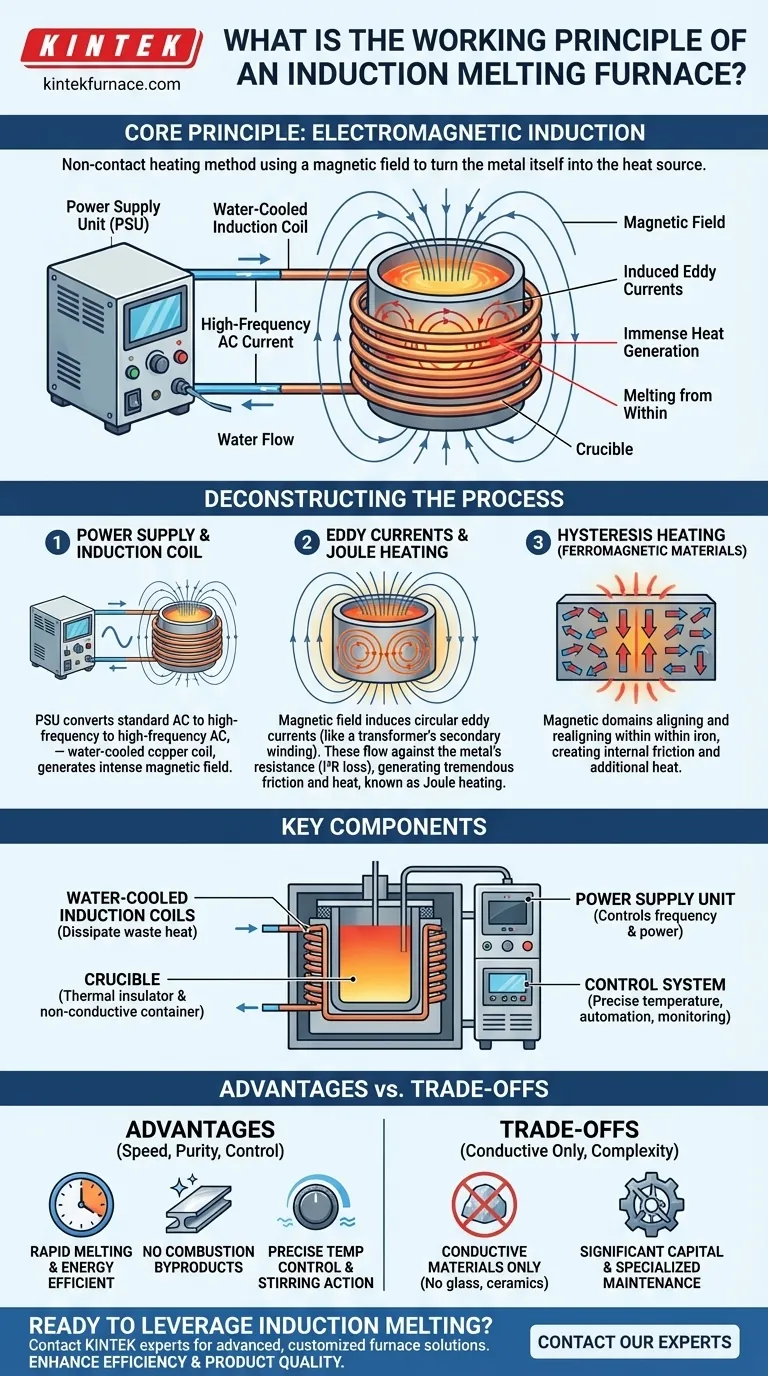

In sostanza, un forno a induzione per la fusione opera sul principio fondamentale dell'induzione elettromagnetica. Quando una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso una bobina di rame, genera un campo magnetico potente e in rapida variazione. Questo campo penetra in qualsiasi materiale elettricamente conduttivo posto all'interno della bobina, inducendo correnti elettriche interne—note come correnti parassite (eddy currents)—che generano un calore immenso e provocano la fusione del materiale dall'interno.

Il punto chiave è che la fusione a induzione è un metodo di riscaldamento senza contatto. Utilizza un campo magnetico per trasformare il metallo stesso nella fonte di calore, ottenendo una fusione eccezionalmente rapida, pulita e controllabile rispetto ai tradizionali forni alimentati a combustibile.

Decostruire il Processo di Induzione

Per comprendere veramente la sua funzione, dobbiamo analizzare la sequenza di eventi che trasforma l'energia elettrica in energia termica all'interno del forno.

Il Ruolo della Bobina di Induzione e dell'Alimentatore

Il processo inizia con l'alimentatore. Questa unità converte la potenza di rete a frequenza standard (ad esempio, 50/60 Hz) in una corrente alternata ad alta frequenza.

Questa AC ad alta frequenza viene quindi diretta verso una bobina di rame raffreddata ad acqua che avvolge un crogiolo contenente il metallo. Il flusso di corrente attraverso questa bobina genera il campo magnetico intenso e fluttuante essenziale per l'intero processo.

Generazione di Calore Tramite Correnti Parassite

Quando la carica metallica conduttiva viene posta all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono chiamate correnti parassite (eddy currents).

Pensala come a un trasformatore, dove la bobina del forno è l'avvolgimento primario e il metallo da fondere funge da avvolgimento secondario a spira singola.

Riscaldamento Joule: La Forza di Fusione Primaria

Il metallo possiede una resistenza elettrica naturale. Mentre le correnti parassite indotte fluiscono contro questa resistenza, generano un attrito e un calore enormi. Questo effetto, noto come riscaldamento Joule (o perdita I²R), è il meccanismo principale che innalza la temperatura del metallo fino al suo punto di fusione.

Un Potenziamento Aggiuntivo: Riscaldamento per Isteresi

Per i materiali ferromagnetici come il ferro, si verifica un effetto di riscaldamento secondario. Il campo magnetico in rapida variazione costringe i domini magnetici all'interno del ferro a riallinearsi costantemente, creando attrito interno e calore aggiuntivo. Questo "riscaldamento per isteresi" contribuisce all'efficienza complessiva durante la fusione di questi materiali specifici.

Componenti Chiave di un Forno Moderno

Un forno a induzione è un sistema di diversi componenti critici che lavorano in concerto per ottenere una fusione controllata.

Il Crogiolo

Questo è il contenitore resistente alle alte temperature, tipicamente realizzato in ceramica o grafite, che contiene la carica metallica. Deve essere un isolante termico ed elettricamente non conduttivo per evitare di essere riscaldato dal campo magnetico.

Bobine di Induzione Raffreddate ad Acqua

Le bobine di rame che generano il campo magnetico trasportano un'enorme corrente elettrica e si fonderebbero rapidamente senza un raffreddamento attivo. Un sistema di raffreddamento ad acqua a circuito chiuso fa circolare costantemente acqua attraverso le bobine per dissipare il calore di scarto e mantenere l'integrità strutturale.

L'Unità di Alimentazione

Questo è il cuore elettronico del forno. Controlla con precisione la frequenza e la potenza della corrente alternata fornita alla bobina, che a sua volta determina il tasso di riscaldamento e la temperatura finale del metallo fuso.

Il Sistema di Controllo

I forni moderni sono dotati di pannelli di controllo avanzati e controllori intelligenti. Questi consentono agli operatori di impostare profili di temperatura precisi, automatizzare il processo di fusione e monitorare i sistemi di sicurezza, garantendo risultati coerenti e un funzionamento affidabile.

Comprendere i Vantaggi e i Compromessi

Nessuna tecnologia è perfetta per ogni situazione. Comprendere i punti di forza e di debolezza intrinseci della fusione a induzione è fondamentale per utilizzarla efficacemente.

Vantaggio Chiave: Velocità e Purezza

Poiché il calore viene generato direttamente all'interno del materiale, la fusione è estremamente rapida ed efficiente dal punto di vista energetico. Inoltre, poiché non vi è combustione, sottoprodotti come gas e fuliggine non contaminano il metallo, risultando in un prodotto finale molto più pulito e di qualità superiore.

Vantaggio Chiave: Controllo e Agitazione

La potenza erogata può essere regolata istantaneamente, offrendo un controllo della temperatura senza pari. Il campo magnetico crea anche un'azione di agitazione naturale nel metallo fuso, che promuove una temperatura uniforme e assicura che le leghe siano miscelate in modo omogeneo.

Il Limite Principale: Solo Materiali Conduttivi

Il principio fondamentale del riscaldamento a induzione si basa sul fatto che il materiale sia elettricamente conduttivo. Il processo è inefficace per fondere materiali non conduttivi come vetro, ceramica o plastica.

Il Costo Nascosto: Complessità del Sistema

I forni a induzione richiedono un investimento di capitale significativo in elettronica di potenza sofisticata e una robusta infrastruttura di raffreddamento ad acqua. Questi sistemi aggiungono complessità e richiedono una manutenzione specializzata rispetto ai forni alimentati a combustibile più semplici.

Come Applicare Questo al Tuo Progetto

La scelta della tecnologia di fusione dovrebbe essere guidata dai requisiti specifici del tuo prodotto finale.

- Se la tua priorità principale è la produzione rapida di leghe standard: L'alta velocità, l'efficienza energetica e l'output costante di un forno a induzione standard lo rendono la scelta superiore per la fusione ad alto volume.

- Se la tua priorità principale è la creazione di superleghe, reattive o di elevata purezza: Un forno a induzione sottovuoto (VIM) è irrinunciabile, poiché utilizza lo stesso principio all'interno di un vuoto per prevenire qualsiasi contaminazione atmosferica.

- Se la tua priorità principale è la flessibilità operativa e gli avviamenti frequenti: Cerca un forno moderno con tecnologia di spazzamento a tensione zero, specificamente progettato per le esigenze di cicli on-off frequenti in una fonderia di lavorazione.

Comprendendo che un forno a induzione fonde il metallo dall'interno verso l'esterno, puoi sfruttare meglio i suoi vantaggi unici in termini di velocità, purezza e controllo.

Tabella Riassuntiva:

| Aspetto | Punto Chiave |

|---|---|

| Principio Fondamentale | Riscaldamento senza contatto tramite induzione elettromagnetica, che trasforma il metallo stesso nella fonte di calore. |

| Meccanismo di Riscaldamento Primario | Riscaldamento Joule da correnti parassite indotte all'interno del metallo conduttivo. |

| Vantaggio Chiave | Velocità eccezionale, purezza (nessun sottoprodotto di combustione) e controllo preciso della temperatura. |

| Limite Principale | Efficace solo per materiali elettricamente conduttivi (metalli). |

| Ideale Per | Produzione ad alto volume, leghe di elevata purezza e applicazioni che richiedono una miscelazione omogenea. |

Pronto a sfruttare la velocità e la purezza della fusione a induzione per il tuo laboratorio o la tua linea di produzione?

In KINTEK, combiniamo una R&S eccezionale con la produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, personalizzate in base alle tue sfide uniche. Sia che tu abbia bisogno di un forno a induzione standard per una produzione rapida o di un sofisticato sistema di fusione a induzione sottovuoto (VIM) per superleghe, le nostre profonde capacità di personalizzazione garantiscono una perfetta integrazione con le tue esigenze sperimentali e produttive.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni di fusione a induzione possono migliorare la tua efficienza e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza