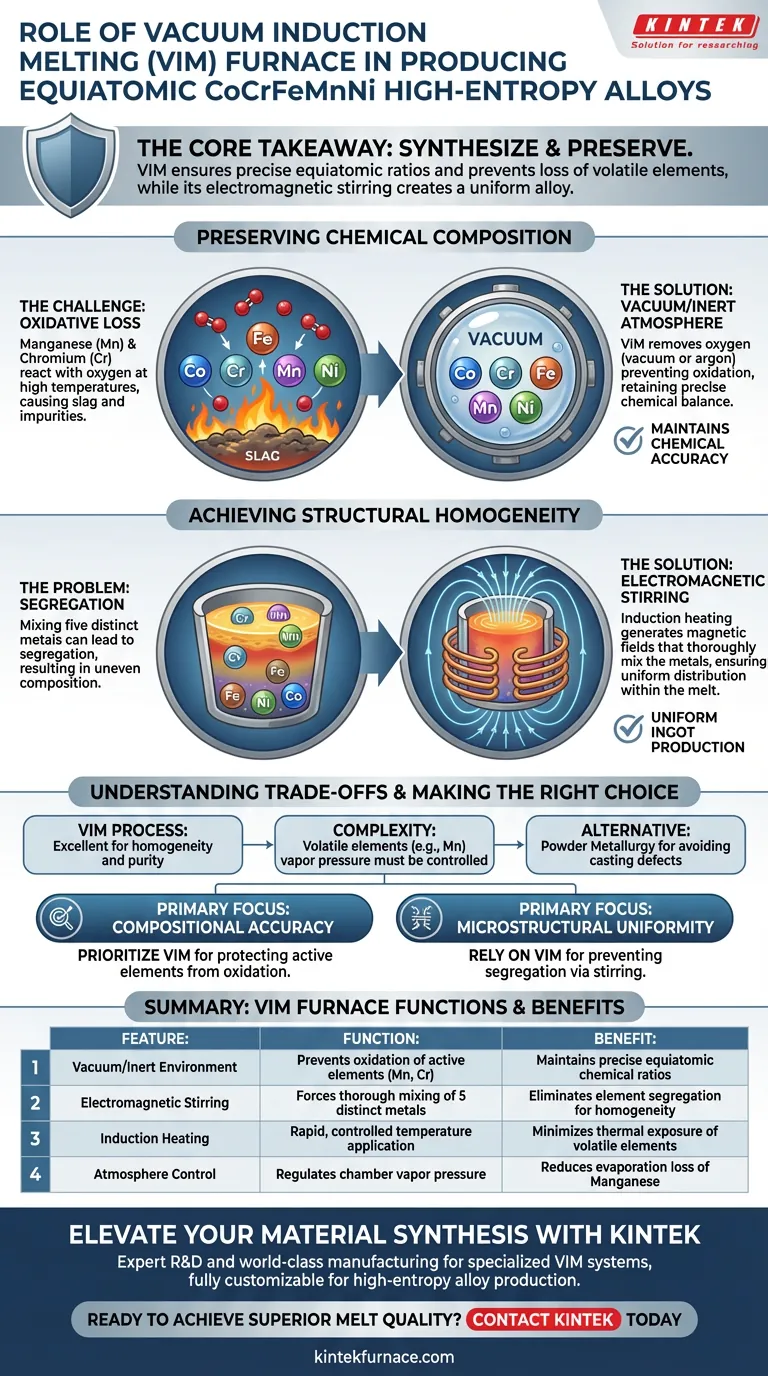

Un forno a induzione sottovuoto (VIM) funge da recipiente di lavorazione critico per garantire l'accuratezza chimica e l'integrità strutturale delle leghe ad alta entropia equiatomiche CoCrFeMnNi. La sua funzione principale è creare un ambiente protettivo che impedisca la perdita di elementi volatili, utilizzando contemporaneamente forze elettromagnetiche per mescolare cinque metalli distinti in un'unica lega omogenea.

Il concetto chiave La sintesi di leghe ad alta entropia richiede precisi rapporti equiatomici (parti uguali di ciascun metallo). Il forno VIM è essenziale perché impedisce agli elementi attivi come il manganese e il cromo di ossidarsi o evaporare, mentre il suo meccanismo di agitazione intrinseco garantisce che la miscela complessa sia uniforme in tutto l'ingot.

Preservare la composizione chimica

La sfida degli elementi attivi

La produzione della lega CoCrFeMnNi è chimicamente difficile perché contiene manganese (Mn) e cromo (Cr).

Questi elementi sono altamente "attivi", il che significa che reagiscono prontamente con l'ossigeno ad alte temperature. Senza protezione, si ossiderebbero rapidamente, portando alla formazione di scorie e impurità nel prodotto finale.

Prevenire la perdita ossidativa

Il forno VIM risolve questo problema operando sotto alto vuoto o in un'atmosfera controllata di gas inerte (come l'argon).

Rimuovendo l'ossigeno dalla camera di fusione, il forno impedisce la perdita ossidativa di Mn e Cr. Ciò garantisce che la lega finale mantenga il preciso equilibrio chimico richiesto per essere classificata come una vera lega ad alta entropia.

Ottenere l'omogeneità strutturale

Mescolare cinque metalli distinti

A differenza delle leghe tradizionali che sono per lo più un metallo base (come il ferro nell'acciaio), questa lega ad alta entropia richiede la miscelazione di cinque elementi diversi in quantità uguali.

Il semplice scioglimento insieme porta spesso alla segregazione, dove gli elementi più pesanti affondano o gli elementi più leggeri galleggiano, con conseguente composizione non uniforme.

Il ruolo dell'agitazione elettromagnetica

La caratteristica distintiva del forno a induzione è la sua capacità di generare agitazione elettromagnetica.

Mentre la bobina a induzione riscalda il metallo, genera campi magnetici che agitano il bagno fuso. Ciò costringe i cinque metalli primari a mescolarsi accuratamente, distribuendoli uniformemente all'interno della massa fusa e stabilendo le condizioni necessarie per la produzione di lingotti di alta qualità.

Comprendere i compromessi

Complessità del processo vs. Qualità del materiale

Sebbene il VIM sia eccellente per l'omogeneità e la purezza, introduce complessità per quanto riguarda gli elementi volatili.

Anche sotto vuoto, gli elementi con pressioni di vapore molto elevate (come il manganese) possono comunque evaporare se la pressione e la temperatura non sono rigorosamente controllate.

Percorsi di lavorazione alternativi

È importante notare che il VIM crea lingotti sfusi (fusione).

Se il tuo obiettivo è evitare del tutto difetti di fusione come le grossolane formazioni dendritiche, potresti considerare percorsi di metallurgia delle polveri (utilizzando forni a pressa a caldo sottovuoto). Tuttavia, per la produzione di materiale in lega solido e sfuso, il VIM rimane lo standard per ottenere l'uniformità della fusione.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona un metodo di produzione per le leghe CoCrFeMnNi, considerare i requisiti specifici del proprio obiettivo finale:

- Se il tuo obiettivo principale è l'accuratezza compositiva: Dai priorità al forno VIM per la sua capacità di proteggere gli elementi attivi (Mn, Cr) dall'ossidazione tramite vuoto o ambienti inerti.

- Se il tuo obiettivo principale è l'uniformità microstrutturale: Affidati al processo VIM, poiché l'agitazione elettromagnetica previene la segregazione dei cinque elementi distinti.

In definitiva, il forno VIM è il custode della qualità, trasformando un complesso mix di metalli reattivi in una lega ad alta entropia stabile e uniforme.

Tabella riassuntiva:

| Caratteristica | Funzione nella produzione di CoCrFeMnNi | Beneficio per le leghe ad alta entropia |

|---|---|---|

| Ambiente sottovuoto/inerte | Previene l'ossidazione degli elementi attivi (Mn, Cr) | Mantiene precisi rapporti chimici equiatomici |

| Agitazione elettromagnetica | Forza un mescolamento accurato di 5 metalli distinti | Elimina la segregazione degli elementi per l'omogeneità |

| Riscaldamento a induzione | Applicazione rapida e controllata della temperatura | Minimizza l'esposizione termica degli elementi volatili |

| Controllo dell'atmosfera | Regola la pressione di vapore della camera | Riduce la perdita per evaporazione del manganese |

Eleva la tua sintesi di materiali con KINTEK

Il controllo preciso della composizione chimica e dell'omogeneità strutturale è un requisito non negoziabile per le leghe equiatomiche ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati di fusione a induzione sottovuoto (VIM) progettati per gestire i complessi requisiti della produzione di leghe ad alta entropia.

Sia che tu abbia bisogno di sistemi Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e industriali.

Pronto a ottenere una qualità di fusione superiore? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- Tae Hyeong Kim, Jae Wung Bae. Suppressed Plastic Anisotropy via Sigma-Phase Precipitation in CoCrFeMnNi High-Entropy Alloys. DOI: 10.3390/ma17061265

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di un forno di ricottura a induzione? Aumento della purezza e della produttività della grafite

- Quale ruolo svolge un forno a induzione a media frequenza nella preparazione di compositi TiCp/Fe? Approfondimenti degli esperti

- Per cosa viene utilizzata l'induzione elettromagnetica nelle applicazioni industriali? Ottenere un riscaldamento dei metalli rapido e preciso

- Perché la reputazione del fornitore è importante quando si acquista un forno a induzione per la fusione? Garantire affidabilità a lungo termine e costi inferiori

- Quali sono le caratteristiche principali dei forni di fusione ad alta temperatura? Ottenere una fusione precisa per metalli e leghe

- In che modo la fusione sotto vuoto o in atmosfera protettiva migliora l'uniformità della composizione della lega? Ottenere un controllo preciso della chimica delle leghe

- Cosa bisogna considerare quando si seleziona un forno a induzione per la fusione? Fattori chiave per prestazioni ottimali

- Quali vantaggi tecnici offre un forno ad arco sotto vuoto? Padronanza della purezza delle leghe di rame dope con zolfo