Nella loro essenza, i forni di fusione ad alta temperatura sono definiti da alcune capacità critiche. Queste includono la capacità di operare a temperature estreme (spesso superiori a 1000°C), il controllo preciso del processo di riscaldamento, la distribuzione uniforme della temperatura attraverso il materiale e una costruzione durevole progettata per resistere allo stress termico. Molti modelli avanzati offrono anche il controllo dell'atmosfera per prevenire la contaminazione durante il processo di fusione.

La caratteristica distintiva di un forno di fusione di alta qualità non è solo la sua capacità di raggiungere temperature estreme, ma la sua capacità di creare un ambiente altamente controllato e ripetibile. Questa precisione è ciò che trasforma le materie prime in componenti con proprietà specifiche e desiderate.

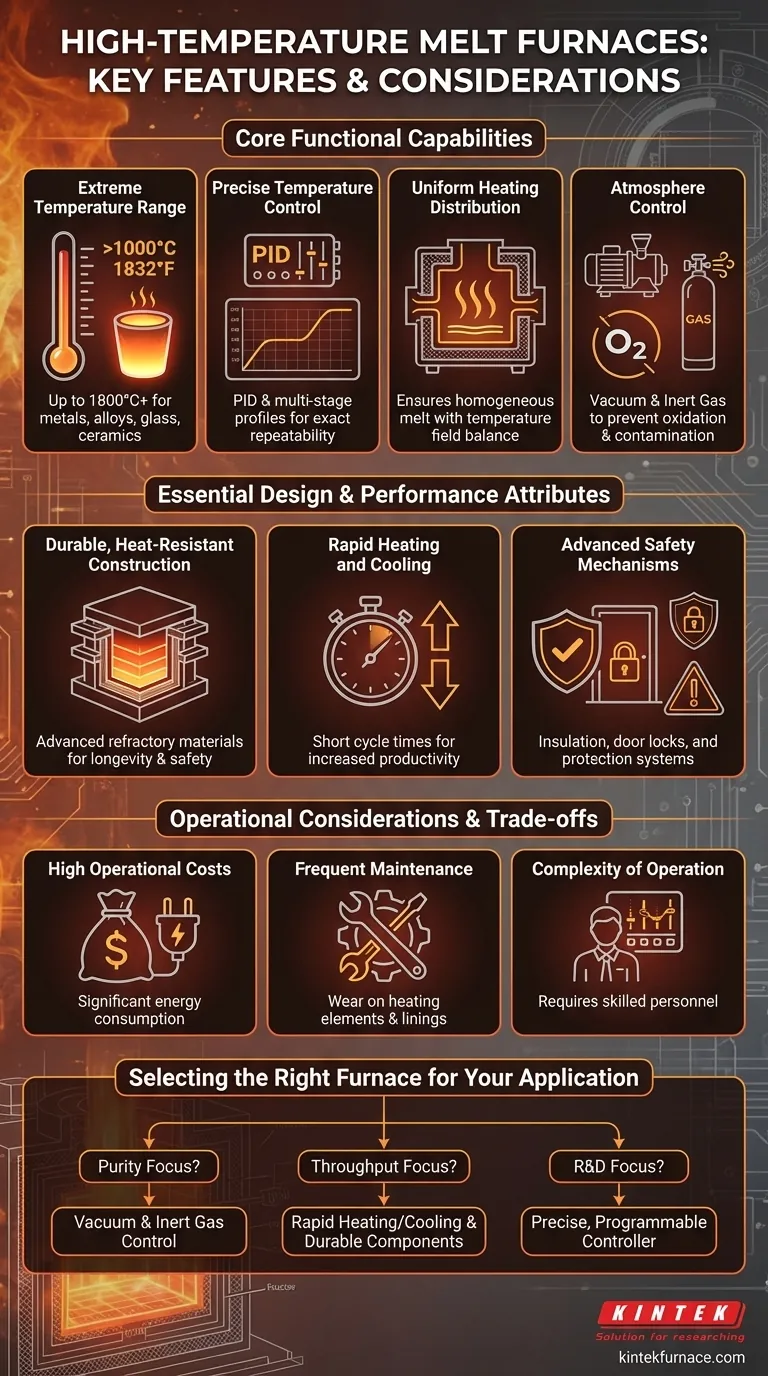

Capacità Funzionali Fondamentali

Per ottenere risultati consistenti e di alta qualità, questi forni si basano su una combinazione di sistemi integrati. Ogni caratteristica ha uno scopo distinto nel processo di fusione.

Gamma di Temperature Estreme

Il compito principale di un forno è generare calore, e questi sistemi sono progettati per funzionare in modo affidabile a temperature superiori a 1.000°C (1832°F), con alcuni modelli specializzati che raggiungono 1.800°C (3272°F) o più.

Questa capacità li rende essenziali per la lavorazione di una vasta gamma di materiali, inclusi metalli industriali, leghe speciali, vetro e ceramiche avanzate.

Controllo Preciso della Temperatura

I forni moderni utilizzano sistemi di controllo sofisticati, spesso con controllori Proporzionali-Integrali-Derivativi (PID) o programmazione multistadio.

Ciò consente agli operatori di eseguire profili di riscaldamento e raffreddamento precisi, fondamentali per ottenere fasi metallurgiche o strutture del materiale specifiche. Il risultato è un'alta ripetibilità da un lotto all'altro.

Distribuzione Uniforme del Riscaldamento

Garantire che la temperatura sia uniforme in tutta la camera—nota come bilanciamento del campo termico—è cruciale. Impedisce la formazione di punti caldi che potrebbero danneggiare il materiale o punti freddi che portano a una fusione incompleta.

Il riscaldamento uniforme garantisce che l'intera massa fusa raggiunga la temperatura target, portando a un prodotto finale omogeneo.

Controllo dell'Atmosfera (Vuoto e Gas Inerte)

Molte applicazioni, specialmente quelle che coinvolgono metalli reattivi come il titanio o leghe ad alta purezza, richiedono un'atmosfera controllata. I forni lo ottengono in due modi principali.

Il primo è un sistema a vuoto, che rimuove l'ossigeno e altri contaminanti che possono causare ossidazione. Il secondo è l'introduzione di un gas inerte, come argon o azoto, per creare un ambiente protettivo e non reattivo per la fusione.

Attributi Essenziali di Progettazione e Prestazioni

Oltre alle funzioni principali, il design fisico e l'efficienza operativa del forno sono caratteristiche chiave che ne determinano la longevità, la sicurezza e la produttività.

Costruzione Durevole e Resistente al Calore

La camera del forno e l'isolamento sono realizzati con materiali refrattari avanzati progettati per resistere a cicli termici estremi senza degradarsi. Questa costruzione robusta è fondamentale per la longevità e la sicurezza operativa del forno.

Riscaldamento e Raffreddamento Rapidi

L'efficienza è spesso misurata in tempo ciclo. La capacità di riscaldarsi e raffreddarsi rapidamente aumenta significativamente la produttività e la capacità. Questa caratteristica è particolarmente importante negli ambienti di produzione in cui il tempo è un fattore critico.

Meccanismi di Sicurezza Avanzati

Operare a temperature così elevate presenta rischi intrinseci. Questi forni sono dotati di molteplici caratteristiche di sicurezza, tra cui isolamento termico di alta qualità per mantenere bassa la temperatura della superficie esterna, meccanismi di blocco sicuro della porta e sistemi di protezione contro le sovratemperature.

Comprendere i Compromessi

Sebbene potenti, i forni di fusione ad alta temperatura presentano significative considerazioni operative che devono essere bilanciate con i loro vantaggi.

Alti Costi Operativi

L'energia richiesta per raggiungere e mantenere temperature superiori a 1.000°C è considerevole, portando a un elevato consumo di elettricità o gas. Questo è un fattore trainante principale del costo totale di proprietà del forno.

Frequenti Requisiti di Manutenzione

L'ambiente estremo provoca un notevole logorio su componenti come elementi riscaldanti, termocoppie e rivestimenti refrattari. Ispezioni e sostituzioni regolari sono necessarie per garantire un funzionamento affidabile e sicuro.

Complessità Operativa

Queste non sono macchine semplici. L'utilizzo di un forno ad alta temperatura, specialmente uno con controlli avanzati di atmosfera e temperatura, richiede personale qualificato e ben addestrato per gestire i processi e garantire la sicurezza.

Scegliere il Forno Giusto per la Tua Applicazione

La scelta del forno dovrebbe essere dettata dalle specifiche proprietà del materiale e dagli obiettivi di produzione che devi raggiungere.

- Se il tuo obiettivo principale sono leghe ad alta purezza o metalli reattivi: Dai priorità a un forno con controllo dell'atmosfera a vuoto e a gas inerte avanzato per prevenire l'ossidazione.

- Se il tuo obiettivo principale è la produzione ad alto rendimento: Cerca un forno ottimizzato per cicli rapidi di riscaldamento/raffreddamento e costruito con componenti eccezionalmente durevoli per ridurre al minimo i tempi di inattività.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Seleziona un forno con un controllore di temperatura programmabile multistadio altamente preciso per consentire flessibilità sperimentale e ripetibilità del processo.

In definitiva, la scelta del forno giusto consiste nell'allineare le sue specifiche capacità di controllo con il risultato materiale desiderato.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Gamma di Temperature Estreme | Funziona in modo affidabile sopra i 1.000°C, fino a 1.800°C o più per metalli, leghe, vetro e ceramiche. |

| Controllo Preciso della Temperatura | Utilizza controllori PID per profili di riscaldamento/raffreddamento accurati, garantendo alta ripetibilità. |

| Distribuzione Uniforme del Riscaldamento | Mantiene una temperatura uniforme per prevenire punti caldi/freddi, assicurando fusioni omogenee. |

| Controllo dell'Atmosfera | Supporta sistemi a vuoto e a gas inerte per prevenire ossidazione e contaminazione. |

| Costruzione Durevole | Costruito con materiali resistenti al calore per longevità e sicurezza sotto stress termico. |

| Riscaldamento/Raffreddamento Rapido | Consente cicli rapidi per aumentare produttività e capacità. |

| Meccanismi di Sicurezza Avanzati | Include isolamento, blocco della porta e protezione contro le sovratemperature per un funzionamento sicuro. |

Pronto a elevare la tua lavorazione dei materiali con un forno di fusione ad alta temperatura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate su misura per le vostre esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali e di produzione uniche. Che tu stia lavorando con metalli, leghe, vetro o ceramiche, possiamo aiutarti a ottenere risultati superiori con apparecchiature affidabili ed efficienti. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master