In sintesi, la fusione sotto vuoto o in atmosfera protettiva migliora l'uniformità della lega creando un ambiente privo di gas reattivi come l'ossigeno. Ciò previene la perdita di elementi leganti sensibili che altrimenti reagirebbero e verrebbero rimossi dal metallo fuso, garantendo che la composizione finale corrisponda precisamente alla formula prevista.

Rimuovendo o sostituendo l'atmosfera che circonda il metallo fuso, si eliminano fondamentalmente le reazioni secondarie incontrollate—principalmente l'ossidazione—che causano variazioni imprevedibili nella chimica finale della lega. Questo controllo è la chiave per ottenere l'uniformità.

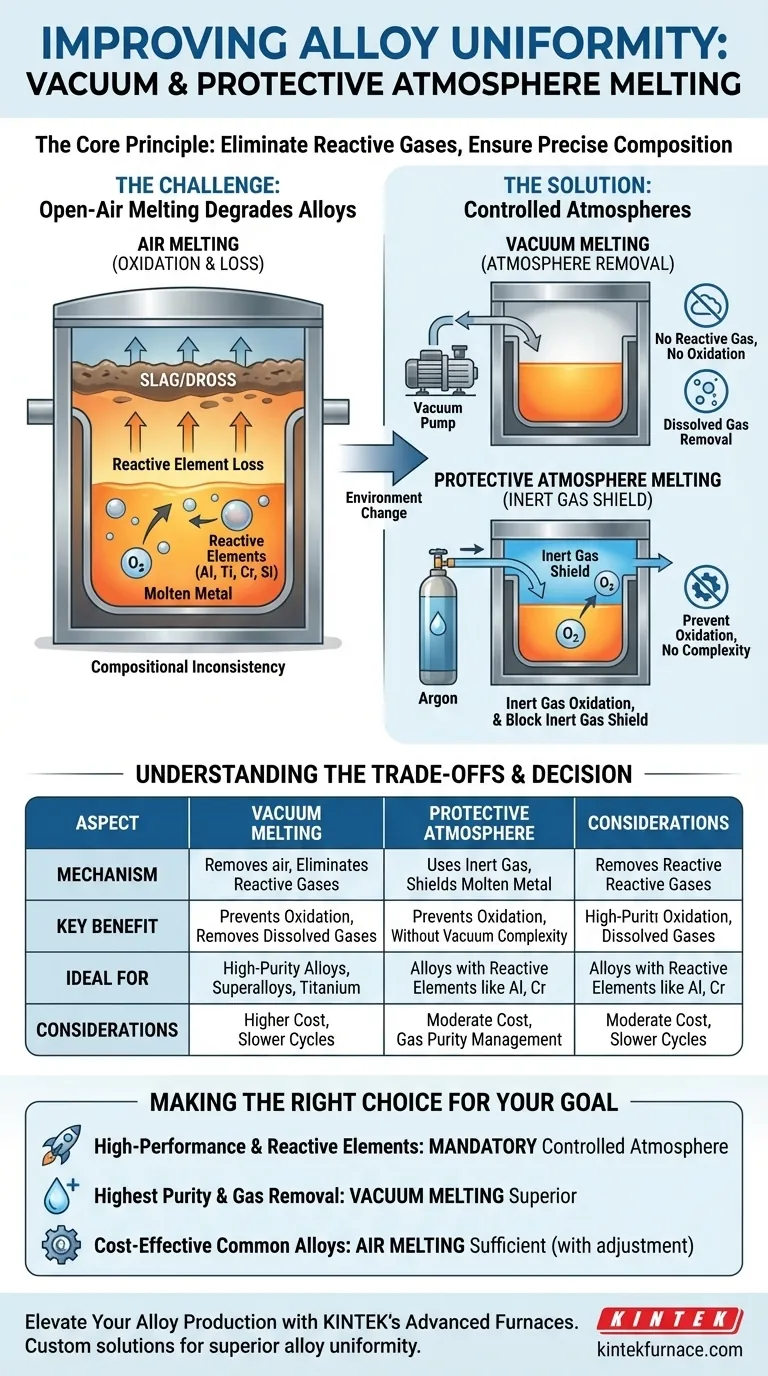

La Sfida: Perché la Fusione all'Aperto Degrada le Leghe

Quando i metalli vengono fusi all'aria aperta, sono esposti a un ambiente ostile a temperature estreme. Questa esposizione è la fonte primaria di incoerenza composizionale.

Il Problema dell'Ossidazione

Alle temperature di fusione, la maggior parte degli elementi metallici ha una forte affinità per l'ossigeno. Ciò li porta a reagire rapidamente con circa il 21% di ossigeno presente nell'aria.

Questa reazione forma ossidi metallici, che sono composti non metallici. Questi ossidi sono spesso meno densi del metallo fuso e galleggiano sulla superficie, formando uno strato di impurità noto come scoria o loppa.

La Perdita di Elementi Leganti Critici

Il vero problema per l'uniformità della lega è che questo processo di ossidazione non è uniforme. Alcuni elementi—come alluminio, titanio, cromo e silicio—sono più reattivi con l'ossigeno rispetto al metallo base (ad esempio, ferro o nichel).

Questi elementi altamente reattivi vengono preferenzialmente "scavengeati" dalla massa fusa per formare ossidi. Ciò significa che vengono persi dalla soluzione metallica, alterando l'equilibrio chimico attentamente progettato della lega. Il risultato è un prodotto finale che non ha più la composizione prevista.

Come le Atmosfere Controllate Preservano la Composizione

La fusione sotto vuoto e in atmosfera protettiva contrasta direttamente questo processo distruttivo modificando fondamentalmente l'ambiente in cui il metallo viene fuso.

Meccanismo 1: Fusione Sotto Vuoto

L'approccio più diretto è rimuovere completamente l'atmosfera. Un potente sistema di vuoto pompa l'aria fuori dalla camera di fusione prima e durante il processo.

Riducendo la pressione, si riduce drasticamente il numero di molecole di ossigeno, azoto e altri gas disponibili per reagire. Senza reagenti presenti, l'ossidazione e la nitrurazione degli elementi leganti sensibili semplicemente non possono verificarsi.

Meccanismo 2: Fusione in Atmosfera Protettiva

Un'alternativa è sostituire l'aria reattiva con un gas che non reagirà con il metallo fuso. Si tratta tipicamente di un gas inerte, con l'argon come scelta più comune.

La camera del forno viene spurgata dall'aria e riempita con argon di elevata purezza. Questa cappa di gas inerte agisce come uno scudo fisico, impedendo a qualsiasi ossigeno residuo o in ingresso di entrare in contatto con la superficie del metallo fuso.

Comprendere i Compromessi

Sebbene essenziali per la qualità, queste tecniche di fusione avanzate introducono considerazioni pratiche che devono essere ponderate rispetto ai loro benefici.

Costo e Complessità Aumentati

I forni a induzione sotto vuoto (VIM) e i relativi sistemi di gestione dei gas sono significativamente più costosi da acquistare, utilizzare e mantenere rispetto ai forni standard a fusione in aria. Questo costo viene infine trasferito al prodotto finale.

Cicli di Produzione Più Lenti

Ottenere un vuoto elevato o spurgare accuratamente una camera con gas inerte richiede tempo. Questi passaggi aumentano il tempo complessivo "da colata a colata", riducendo la produttività rispetto a metodi di fusione più semplici.

Quando è Necessario?

Per leghe comuni come acciai al carbonio di base o alcune ghise, una quantità prevedibile di perdita di elementi durante la fusione in aria può spesso essere compensata regolando la carica iniziale. Tuttavia, per superleghe ad alte prestazioni, leghe di titanio o qualsiasi materiale in cui gli elementi in traccia hanno un effetto potente, la fusione in atmosfera controllata non è facoltativa, è un requisito.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la fusione sotto vuoto o in atmosfera protettiva dipende interamente dalla sensibilità chimica della lega e dalla precisione richiesta del prodotto finale.

- Se il tuo obiettivo principale è produrre leghe ad alte prestazioni con elementi reattivi (es. titanio, alluminio, superleghe): La fusione in atmosfera controllata è obbligatoria per prevenire la perdita catastrofica di questi elementi critici e ottenere le proprietà desiderate.

- Se il tuo obiettivo principale è ottenere la massima purezza e minimizzare le inclusioni non metalliche: La fusione sotto vuoto è superiore, poiché non solo previene le reazioni ma aiuta anche a rimuovere i gas disciolti come idrogeno e azoto dalla massa fusa.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di leghe comuni e meno reattive: La fusione tradizionale in aria è spesso sufficiente, a patto che si possa gestire e compensare un grado prevedibile di perdita di elementi.

Il controllo dell'atmosfera di fusione è il passo definitivo per passare dalla semplice produzione di metallo all'ingegnerizzazione precisa di un materiale.

Tabella riassuntiva:

| Aspetto | Fusione Sotto Vuoto | Fusione in Atmosfera Protettiva |

|---|---|---|

| Meccanismo | Rimuove l'aria per eliminare i gas reattivi | Utilizza gas inerte (es. argon) per schermare il metallo fuso |

| Beneficio Chiave | Previene l'ossidazione e rimuove i gas disciolti | Previene l'ossidazione senza la complessità del vuoto |

| Ideale Per | Leghe ad alta purezza, superleghe, leghe di titanio | Leghe con elementi reattivi come alluminio, cromo |

| Considerazioni | Costo più elevato, cicli più lenti | Costo moderato, richiede gestione della purezza del gas |

Migliora la tua produzione di leghe con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi su misura come forni a vuoto e atmosfera, muffola, tubolari e rotanti, nonché sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche, aiutandoti a ottenere un'uniformità e prestazioni superiori della lega. Contattaci oggi per discutere come possiamo supportare lo sviluppo delle tue leghe ad alte prestazioni!

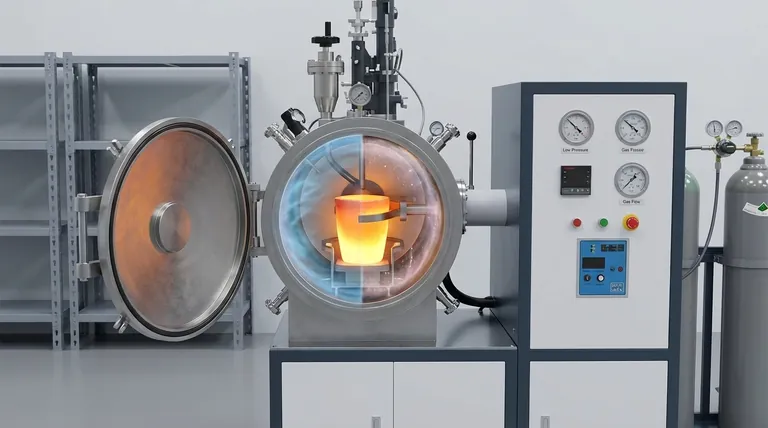

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche