Nel contesto della preparazione di compositi TiCp/Fe, il forno a induzione a media frequenza funge da recipiente critico per la rapida fusione dei metalli di matrice, in particolare dell'acciaio al manganese. La sua funzione principale è portare l'acciaio fuso a una temperatura precisa di 1550 ± 10 °C, garantendo che il metallo raggiunga l'elevata fluidità e la composizione chimica accurata necessarie per una formazione di successo del composito.

Il forno a induzione a media frequenza non è semplicemente una fonte di riscaldamento; è uno strumento di controllo del processo. Combinando un rapido riscaldamento con l'agitazione elettromagnetica intrinseca, garantisce che la matrice fusa sia sia chimicamente omogenea che fisicamente fluida per facilitare una struttura composita ottimale.

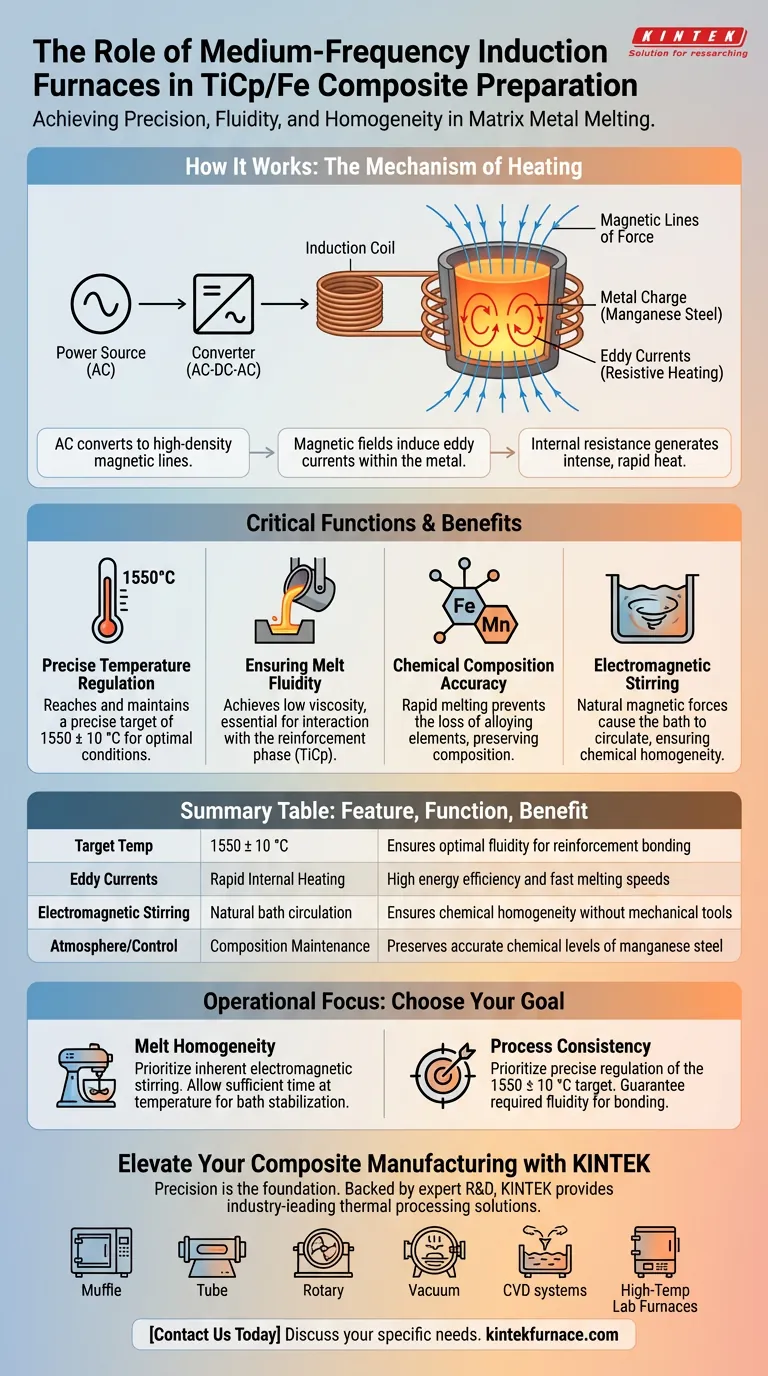

Il Meccanismo di Riscaldamento

Per comprendere perché questo forno è efficace per i compositi TiCp/Fe, è necessario capire come genera calore.

Creazione di Correnti Indotte

Il forno funziona convertendo la corrente alternata in corrente continua e quindi nuovamente in una corrente alternata regolabile. Questa corrente scorre attraverso una bobina di induzione, creando linee di forza magnetiche ad alta densità.

Riscaldamento Resistivo

Quando questi campi magnetici tagliano la carica metallica (il metallo di matrice), inducono correnti indotte all'interno del materiale. La resistenza del metallo a queste correnti interne genera un intenso calore direttamente all'interno della carica, con conseguente rapida fusione.

Funzioni Critiche nella Preparazione dei Compositi

Il riferimento primario evidenzia requisiti specifici per i compositi TiCp/Fe che questo forno affronta.

Regolazione Precisa della Temperatura

Raggiungere una finestra di temperatura specifica è non negoziabile per questo processo. Il forno è calibrato per raggiungere 1550 ± 10 °C.

Garantire la Fluidità della Fusa

A questa temperatura precisa, la matrice di acciaio al manganese raggiunge un'eccellente fluidità. Questa bassa viscosità è essenziale per la successiva interazione tra la matrice e la fase di rinforzo (TiCp).

Accuratezza della Composizione Chimica

Le capacità di fusione rapida del forno a induzione aiutano a mantenere l'accurata composizione chimica dell'acciaio. L'esposizione prolungata a fonti di calore in altri tipi di forni può talvolta portare alla perdita di elementi di lega.

Agitazione Elettromagnetica

Forse il vantaggio più distintivo è l'effetto di agitazione elettromagnetica naturale. Le forze magnetiche che riscaldano il metallo causano anche la circolazione del bagno liquido, garantendo una distribuzione uniforme dei componenti senza la necessità di agitatori meccanici.

Comprensione dei Fattori Operativi

Sebbene altamente efficace, l'uso dell'induzione a media frequenza richiede un'attenta gestione delle variabili operative.

Gestione della Frequenza di Alimentazione

Il sistema si basa sulla conversione della frequenza di alimentazione in un'uscita regolabile. È richiesto un controllo preciso su questa conversione per mantenere la stabilità delle correnti indotte e, di conseguenza, la stabilità della temperatura.

Efficienza Energetica e Velocità

Poiché il calore viene generato *all'interno* del metallo anziché applicato esternamente, il processo è altamente efficiente. Tuttavia, questo rapido riscaldamento richiede agli operatori di monitorare attentamente la fusa per evitare di superare la stretta finestra di destinazione di 1550 °C.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno a induzione a media frequenza è lo standard per i compositi a matrice metallica di alta qualità. Tuttavia, il tuo focus operativo determinerà come utilizzerai le sue caratteristiche.

- Se il tuo obiettivo principale è l'omogeneità della fusa: Affidati all'agitazione elettromagnetica intrinseca per mescolare i componenti liquidi, assicurandoti di concedere tempo sufficiente a temperatura affinché il bagno si stabilizzi.

- Se il tuo obiettivo principale è la coerenza del processo: Dai priorità alla regolazione precisa dell'obiettivo di temperatura di 1550 ± 10 °C per garantire la fluidità necessaria affinché la matrice si leghi correttamente al rinforzo composito.

Sfruttando la capacità del forno a induzione di riscaldare e agitare simultaneamente, garantisci l'integrità fondamentale del tuo composito TiCp/Fe.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Preparazione di TiCp/Fe | Beneficio |

|---|---|---|

| Temp. Obiettivo | 1550 ± 10 °C | Garantisce una fluidità ottimale per il legame del rinforzo |

| Correnti Indotte | Rapido Riscaldamento Interno | Elevata efficienza energetica e velocità di fusione elevate |

| Agitazione Elettromagnetica | Circolazione naturale del bagno | Garantisce l'omogeneità chimica senza strumenti meccanici |

| Atmosfera/Controllo | Mantenimento della Composizione | Preserva livelli chimici accurati dell'acciaio al manganese |

Eleva la Tua Produzione di Compositi con KINTEK

La precisione è il fondamento dei compositi TiCp/Fe ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi leader del settore Muffola, Tubo, Rotativi, Sottovuoto e CVD, insieme a forni da laboratorio specializzati ad alta temperatura progettati per soddisfare i tuoi requisiti di lavorazione termica più rigorosi.

Che tu necessiti di una regolazione precisa della temperatura o di sistemi personalizzabili per sfide materiali uniche, il nostro team di ingegneri è pronto a fornire la soluzione perfetta. Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come la nostra tecnologia di riscaldamento avanzata può ottimizzare la tua efficienza produttiva e l'integrità dei materiali.

Guida Visiva

Riferimenti

- Shengnian Zhao, Yehua Jiang. Microstructure and Properties of TiCp/Fe Hierarchical Composites Prepared by a New Pressure Infiltration Method. DOI: 10.3390/ma17061325

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola da 1400℃ per laboratorio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché viene utilizzata una fornace di fusione a induzione sotto vuoto (VIM) per le leghe Cu-Zn-Al-Sn? Raggiungere un controllo preciso della composizione

- Quali vantaggi in termini di sicurezza offre il riscaldamento a induzione sul posto di lavoro? Ottenere un processo di riscaldamento senza fiamma e contenuto

- Perché è necessario un periodo di attesa di 30 minuti in un forno a induzione sottovuoto prima della fusione delle leghe Fe-Mn-Si?

- Quale ruolo svolge un forno ad arco per fusione nella sintesi di Ce2(Fe, Co)17? Ottenere un'omogeneità di lega di precisione

- Qual è l'uso di un forno a induzione per la fusione? Ottenere una fusione di metallo rapida, pulita e precisa

- Quale ruolo svolge un forno a induzione sottovuoto nella produzione di CoCrFeMnNi? Garantire purezza ed omogeneità

- Cos'è un forno a induzione IGBT? Sblocca l'efficienza moderna nella fusione dei metalli

- Qual è la necessità di un'unità di raffreddamento ad acqua per sistemi di riscaldamento a induzione ad alta potenza? Proteggi ora la tua attrezzatura