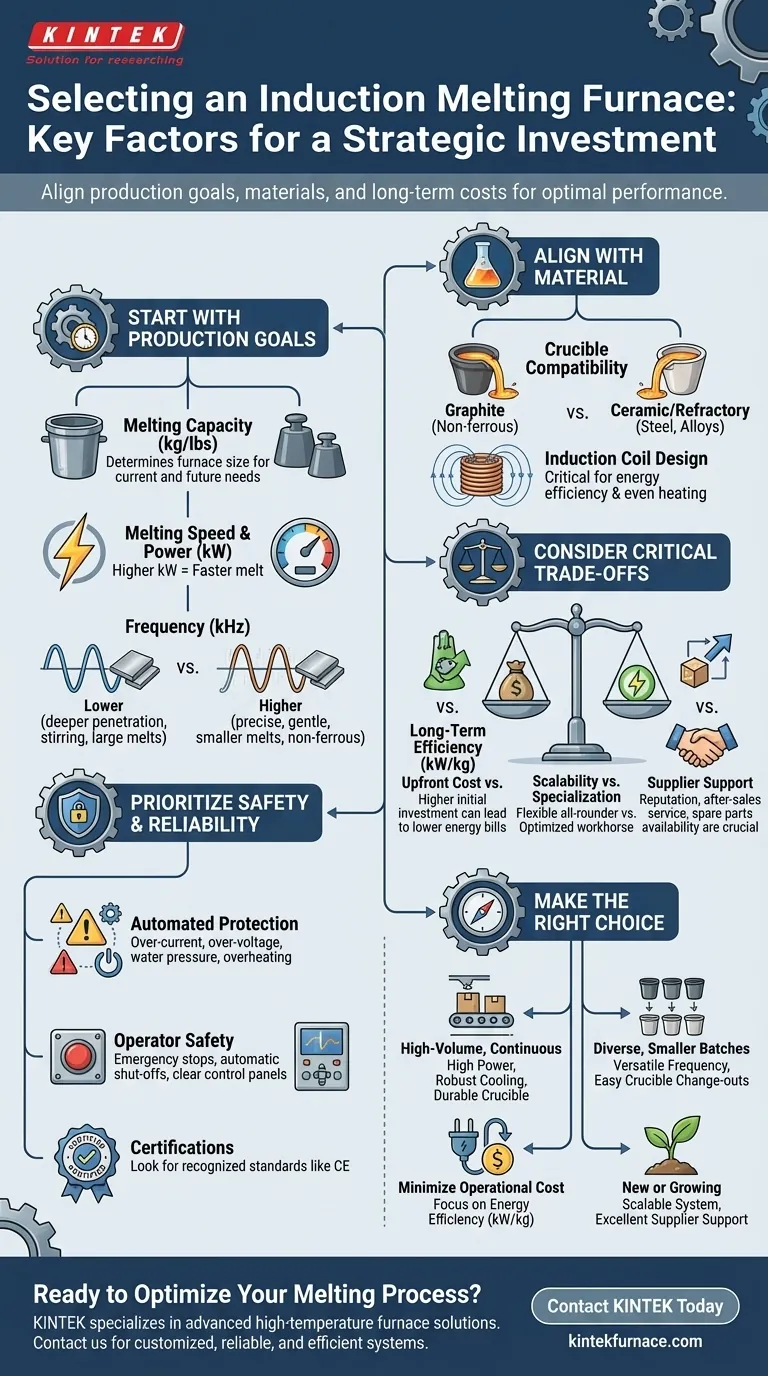

Quando si seleziona un forno a induzione per la fusione, è necessario valutare i requisiti di produzione specifici rispetto alle specifiche tecniche del forno e ai costi operativi a lungo termine. I fattori più critici sono la capacità e la velocità di fusione richieste, il tipo di metallo che si intende fondere, l'efficienza energetica del sistema e le caratteristiche di sicurezza integrate.

La scelta di un forno a induzione non è solo un acquisto tecnico; è un investimento strategico nel nucleo operativo della vostra azienda. L'obiettivo è allineare potenza, frequenza e compatibilità dei materiali del forno con i vostri specifici obiettivi di produzione, assicurando che serva come risorsa affidabile ed economica per gli anni a venire.

Iniziare dall'obiettivo di produzione: capacità e velocità

La decisione più fondamentale riguarda la quantità di metallo che è necessario fondere e la velocità con cui è necessario fonderlo. Ciò determina direttamente la potenza e la frequenza richieste del sistema.

Definizione della capacità di fusione

La vostra capacità di fusione richiesta (misurata in kg o libbre) determina le dimensioni fisiche del forno e del suo crogiolo. Questa dovrebbe essere basata sulle dimensioni tipiche dei lotti e sugli obiettivi di produzione giornalieri o orari.

È fondamentale considerare non solo le esigenze attuali, ma anche il potenziale di crescita futura.

Abbinare la potenza (kW) alla velocità di fusione

La potenza nominale (kW) è il principale motore della velocità di fusione. Una potenza in kilowatt più elevata fornisce più energia alla carica metallica, con conseguente fusione più rapida.

Una regola semplice è che più potenza equivale a un tempo di fusione più breve per una data quantità di materiale. Questo è un fattore chiave nel calcolo della vostra produttività (kg/ora).

Comprendere il ruolo della frequenza (kHz)

La frequenza operativa influisce sull'azione di agitazione e sull'efficienza di riscaldamento per diversi metalli e dimensioni di fusione.

Le frequenze più basse penetrano più in profondità e creano un'agitazione più vigorosa, ideale per fusioni più grandi e metalli come il ferro. Le frequenze più elevate sono migliori per fusioni più piccole e metalli non ferrosi, offrendo un riscaldamento più preciso e delicato. I sistemi moderni spesso dispongono di frequenza variabile per una maggiore flessibilità.

Allineare il forno con il materiale

I materiali che si intendono fondere dettano i componenti principali che entrano in contatto diretto con il metallo fuso. Le incompatibilità in quest'area possono portare a contaminazione e guasto dell'attrezzatura.

Il crogiolo: il vostro primo punto di contatto

Il crogiolo contiene la carica metallica e deve essere chimicamente compatibile con il materiale ad alte temperature.

I crogioli in grafite sono comunemente usati per metalli non ferrosi come alluminio e rame. Sono necessari crogioli in ceramica o refrattari per fondere acciaio e altre leghe ad alta temperatura per prevenire la contaminazione da carbonio.

Le bobine a induzione: il motore del sistema

Le bobine a induzione in rame raffreddate ad acqua generano il campo magnetico che riscalda il metallo. La progettazione di queste bobine è fondamentale per l'efficienza energetica e per garantire uno schema di riscaldamento uniforme in tutta la carica.

Una corretta progettazione delle bobine riduce al minimo la resistenza elettrica e la perdita di calore, influenzando direttamente i costi operativi.

Comprendere i compromessi critici

La selezione di un forno comporta il bilanciamento di priorità concorrenti. Comprendere questi compromessi è fondamentale per fare un investimento solido.

Costo iniziale rispetto all'efficienza a lungo termine

Un forno a basso costo può sembrare interessante, ma spesso presenta una minore efficienza energetica (kW/kg). Ciò si traduce in bollette elettriche più elevate durante la vita utile dell'apparecchiatura.

Investire in un forno con un migliore isolamento, una progettazione ottimizzata delle bobine e un alimentatore moderno può produrre notevoli risparmi a lungo termine che superano il prezzo iniziale più elevato.

Scalabilità rispetto alle prestazioni specializzate

Un forno progettato per un unico scopo può essere altamente efficiente per quel compito ma privo di flessibilità. Un sistema più scalabile o versatile potrebbe gestire diversi metalli e dimensioni di lotti, ma potrebbe non essere perfettamente ottimizzato per nessuno di essi.

Considera se la tua attività trae maggiore beneficio da un cavallo di battaglia specializzato o da un tuttofare flessibile.

I costi nascosti di un supporto fornitore scadente

La reputazione del fornitore non è una metrica superficiale; è un fattore di rischio critico. Un fornitore con una cattiva storia di servizio post-vendita può lasciarvi con tempi di inattività prolungati.

Assicurati che il fornitore scelto abbia recensioni positive, fornisca documentazione chiara e offra supporto tecnico e ricambi accessibili.

Dare priorità alla sicurezza e all'affidabilità

Un forno a induzione è una potente apparecchiatura industriale. Sistemi di sicurezza e protezione non negoziabili sono essenziali per proteggere gli operatori e l'investimento stesso.

Sistemi di protezione automatizzati essenziali

I forni moderni dovrebbero includere una serie di caratteristiche di protezione automatizzate. Queste includono il monitoraggio di sovracorrente, sovratensione, guasto della pressione dell'acqua e surriscaldamento.

Questi sistemi spengono automaticamente il forno prima che si verifichi un guasto catastrofico, garantendo l'affidabilità e prevenendo danni costosi.

Caratteristiche di sicurezza per l'operatore

Le caratteristiche di sicurezza chiave per l'operatore includono pulsanti di arresto di emergenza chiaramente contrassegnati e sistemi di spegnimento automatico che si attivano se i parametri di sicurezza vengono violati.

Un pannello di controllo ben progettato fornisce un feedback chiaro e semplifica il funzionamento, riducendo la probabilità di errore umano.

Il valore delle certificazioni

Cerca forni che siano conformi agli standard e alle certificazioni di settore riconosciuti, come la CE (per l'Europa) o altri pertinenti alla tua regione. Queste certificazioni indicano che l'attrezzatura è stata testata per soddisfare le linee guida stabilite di sicurezza e funzionamento.

Fare la scelta giusta per la vostra attività

Usa il tuo motore operativo primario per guidare la tua decisione finale.

- Se la vostra priorità principale è la produzione continua ad alto volume: Date priorità a un sistema ad alta potenza (kW) con un robusto sistema di raffreddamento ad acqua ad anello chiuso e un crogiolo durevole progettato per la vostra lega specifica.

- Se la vostra priorità principale è la gestione di lotti diversi e più piccoli: Cercate un alimentatore versatile con una gamma di frequenze più ampia e un corpo del forno che consenta cambi rapidi e facili del crogiolo.

- Se la vostra priorità principale è ridurre al minimo i costi operativi: Esaminate attentamente la classificazione di efficienza energetica (kW/kg) e richiedete dati sul consumo di energia durante un tipico ciclo di fusione.

- Se siete un'attività nuova o in crescita: Enfatizzate un sistema scalabile che possa crescere con voi e scegliete un fornitore con una comprovata reputazione per un eccellente supporto tecnico.

Allineando metodicamente queste scelte tecniche con i vostri obiettivi strategici, assicurerete che il vostro forno diventi una risorsa produttiva e affidabile, non un collo di bottiglia operativo.

Tabella riassuntiva:

| Fattore | Considerazioni chiave |

|---|---|

| Obiettivo di produzione | Capacità di fusione, velocità, potenza (kW), frequenza (kHz) |

| Allineamento materiale | Tipo di crogiolo (grafite/ceramica), progettazione bobine, compatibilità metalli |

| Compromessi | Costo iniziale vs. efficienza, scalabilità vs. specializzazione, supporto fornitore |

| Sicurezza e affidabilità | Sistemi di protezione, caratteristiche di sicurezza dell'operatore, certificazioni (es. CE) |

Pronti a ottimizzare il vostro processo di fusione? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi di fusione a induzione. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, con una forte personalizzazione per soddisfare le vostre esigenze uniche. Contattateci oggi per discutere come i nostri forni affidabili ed efficienti possono migliorare la vostra produzione e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche