Nella produzione industriale, l'induzione elettromagnetica è una tecnologia fondamentale per il riscaldamento senza contatto di materiali conduttivi. I suoi usi principali sono per il riscaldamento dei metalli, la tempra superficiale, la fusione e le applicazioni di saldatura o brasatura estremamente precise e rapide, dove il controllo e l'efficienza sono fondamentali.

Il vero valore dell'induzione non è solo ciò che fa, ma come lo fa. Generando calore direttamente all'interno del materiale stesso — senza fiamma libera o elemento esterno — fornisce un livello di velocità, precisione e pulizia che i metodi di riscaldamento tradizionali non possono eguagliare.

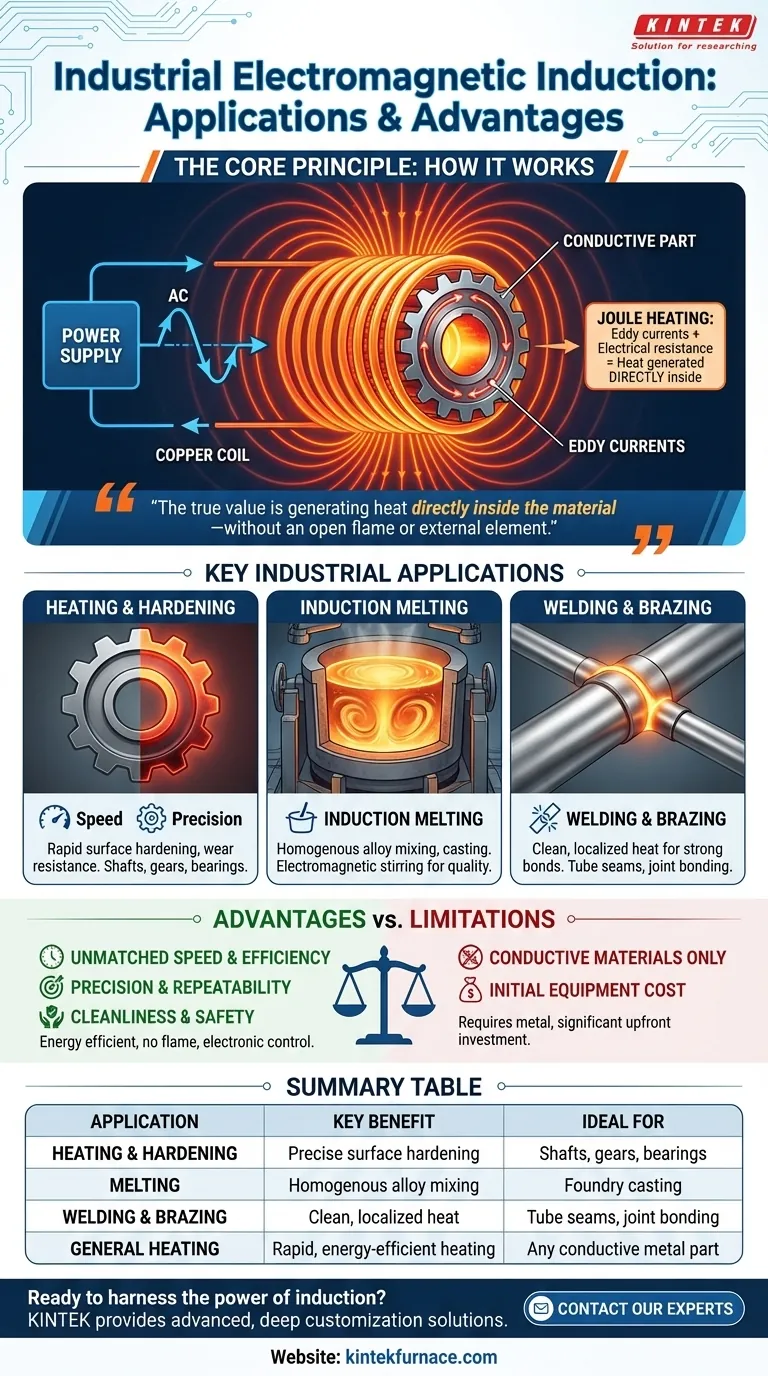

Il Principio Fondamentale: Come l'Induzione Genera Calore

Per comprendere le applicazioni dell'induzione, dobbiamo prima capirne il meccanismo fondamentale. Il processo trasforma l'energia elettrica in un campo magnetico mirato, che a sua volta genera calore all'interno del pezzo in lavorazione.

Creazione del Campo Magnetico

Il processo inizia con un alimentatore specializzato che invia una corrente alternata (AC) ad alta frequenza attraverso una bobina di rame. Questa bobina, spesso sagomata per adattarsi alla parte da riscaldare, genera un campo magnetico intenso e in rapida variazione nello spazio circostante.

Induzione delle Correnti Parassite (Eddy Currents)

Quando un pezzo conduttivo, come un ingranaggio in acciaio o un tubo di rame, viene posto all'interno di questo campo magnetico, il campo induce piccole correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

Il Ruolo della Resistenza

Tutti i metalli hanno una certa resistenza elettrica naturale. Mentre queste potenti correnti parassite fluiscono contro questa resistenza, dissipano energia sotto forma di calore — un fenomeno noto come riscaldamento Joule. Questo è ciò che fa scaldare il pezzo, spesso in pochi secondi. Il materiale diventa efficacemente il proprio elemento riscaldante.

Applicazioni Industriali Chiave in Dettaglio

Le proprietà uniche del riscaldamento a induzione lo rendono ideale per processi che richiedono velocità, consistenza e controllo.

Riscaldamento e Tempra a Induzione

Questo è uno degli usi più comuni. Un componente in acciaio, come un albero o una pista di cuscinetto, viene riscaldato rapidamente a una temperatura precisa e poi rapidamente raffreddato (tempra). Questo processo indurisce un sottile strato superficiale, rendendolo altamente resistente all'usura, pur lasciando il nucleo interno del metallo tenace e duttile.

Fusione a Induzione

Nelle fonderie, grandi forni a induzione vengono utilizzati per fondere metalli per la colata. Il campo magnetico non solo riscalda il metallo, ma crea anche un'azione di agitazione naturale. Questa agitazione elettromagnetica assicura che il metallo fuso sia omogeneo, il che è fondamentale per creare leghe uniformi e di alta qualità.

Saldatura e Brasatura a Induzione

L'induzione viene utilizzata per unire parti metalliche. Per la saldatura, i bordi di due componenti (come la giunzione di un tubo d'acciaio) vengono riscaldati rapidamente fino al loro punto di fusione e fusi insieme. Per la brasatura, il calore viene utilizzato per fondere una lega d'apporto in una giunzione, creando un forte legame tra due parti senza fondere le parti stesse.

Comprendere i Vantaggi e i Compromessi

Nessuna tecnologia è una soluzione universale. Comprendere i pro e i contro dell'induzione è fondamentale per utilizzarla efficacemente.

Vantaggio: Velocità ed Efficienza Ineguagliabili

Poiché il calore viene generato direttamente all'interno del pezzo, il processo è estremamente veloce ed efficiente dal punto di vista energetico. C'è pochissima energia sprecata nel riscaldare l'aria circostante o le pareti del forno, a differenza di un forno convenzionale in cui il calore deve penetrare lentamente dall'esterno.

Vantaggio: Precisione e Ripetibilità

La zona di riscaldamento è definita dalla forma e dalla posizione della bobina. Ciò consente di applicare calore ad aree molto specifiche di un pezzo, lasciando il resto non interessato. Il processo è controllato elettronicamente, rendendolo perfettamente ripetibile, il che è essenziale per il controllo qualità ad alto volume.

Vantaggio: Pulizia e Sicurezza

Il riscaldamento a induzione è un processo pulito. Non ci sono fiamme libere, fumo o sottoprodotti di combustione che possano contaminare il materiale o il luogo di lavoro. Ciò migliora la sicurezza e la qualità del prodotto finale.

Limitazione: Requisito del Materiale

Il principio fondamentale dell'induzione si basa sulla conducibilità elettrica. Pertanto, funziona solo su materiali conduttivi come i metalli. Non può essere utilizzato per riscaldare direttamente materiali non conduttivi come plastica, legno o la maggior parte delle ceramiche.

Limitazione: Costo Iniziale dell'Attrezzatura

I sistemi di riscaldamento a induzione, inclusi l'alimentatore e le bobine progettate su misura, possono richiedere un investimento di capitale iniziale significativo rispetto a metodi più semplici come una forgia a gas o un forno a resistenza.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare il riscaldamento a induzione dipende dal bilanciamento tra la necessità di prestazioni e i vincoli sui materiali e il budget.

- Se la tua priorità principale è la tempra superficiale ripetibile ad alto volume: L'induzione è la scelta definitiva per la sua velocità e precisione ineguagliabili.

- Se la tua priorità principale è la fusione di leghe di elevata purezza o garantire una miscela omogenea: Un forno a induzione offre un livello di pulizia e agitazione superiore alla maggior parte dei metodi basati sulla combustione.

- Se la tua priorità principale è il riscaldamento di massa semplice o lavori con materiali non conduttivi: Un forno a resistenza o a convezione convenzionale è una soluzione più pratica ed economica.

Comprendere questi principi fondamentali ti consente di selezionare lo strumento giusto non solo per il lavoro, ma per gli specifici obiettivi di qualità ed efficienza della tua operazione.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave | Ideale Per |

|---|---|---|

| Riscaldamento e Tempra | Tempra superficiale precisa | Alberi, ingranaggi, cuscinetti |

| Fusione | Miscelazione omogenea delle leghe | Colata in fonderia |

| Saldatura e Brasatura | Calore pulito e localizzato | Giunzioni di tubi, incollaggio di giunti |

| Riscaldamento Generale | Riscaldamento rapido ed efficiente dal punto di vista energetico | Qualsiasi parte metallica conduttiva |

Pronto a sfruttare la potenza dell'induzione elettromagnetica per il tuo processo di produzione?

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi settori soluzioni avanzate di riscaldamento a induzione. La nostra linea di prodotti, che include bobine e alimentatori progettati su misura, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze di produzione uniche per tempra, fusione o brasatura.

Contatta oggi i nostri esperti per discutere come i nostri sistemi di riscaldamento a induzione possono migliorare la tua efficienza, ripetibilità e qualità del prodotto.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori