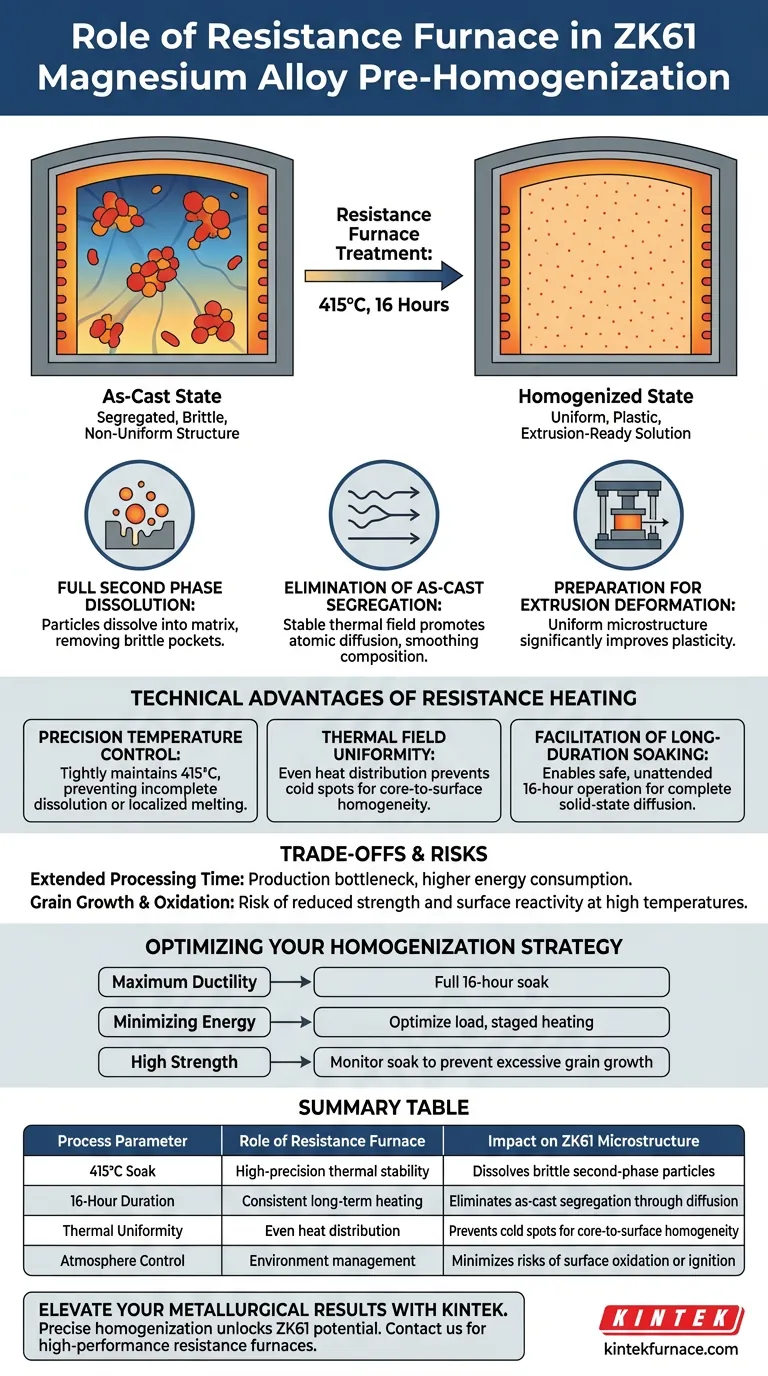

Il forno a resistenza funge da ambiente termico critico per la dissoluzione delle fasi secondarie e l'eliminazione dei difetti strutturali nella lega di magnesio ZK61. Mantenendo una temperatura costante di circa 415 °C per una durata prolungata, tipicamente 16 ore, il forno consente la completa dissoluzione della fase secondaria nella matrice della lega. Questo processo rimuove la segregazione allo stato grezzo e crea la base microstrutturale uniforme richiesta per una riuscita deformazione per estrusione successiva.

Il ruolo fondamentale del forno a resistenza nella lavorazione della ZK61 è quello di facilitare la transizione da uno stato grezzo non uniforme a una soluzione solida omogeneizzata. Questa trasformazione viene ottenuta attraverso una stabilità termica precisa e a lungo termine che favorisce la diffusione atomica e la dissoluzione di fase.

Il Meccanismo della Trasformazione Microstrutturale

Ottenere la Completa Dissoluzione della Fase Secondaria

La funzione principale del forno è fornire l'energia necessaria per scomporre le particelle di fase secondaria che si formano durante la colata iniziale. Alla temperatura target di 415 °C, queste particelle migrano e si dissolvono nella matrice di magnesio. Ciò garantisce che gli elementi di lega siano distribuiti uniformemente piuttosto che raggruppati in sacche fragili.

Eliminazione della Segregazione allo Stato Grezzo

Durante il raffreddamento dopo la colata, le leghe di magnesio soffrono spesso di segregazione composizionale, dove gli elementi non sono distribuiti uniformemente. Il forno a resistenza fornisce un campo termico stabile che favorisce la migrazione atomica. Nel corso di un periodo di 16 ore, questa migrazione leviga i gradienti chimici, risultando in una composizione materiale costante in tutto il pezzo.

Preparazione per la Deformazione per Estrusione

L'omogeneizzazione è un prerequisito obbligatorio per lavorazioni meccaniche pesanti come l'estrusione. Creando una microstruttura uniforme, il trattamento del forno migliora la plasticità della lega ZK61. Senza questo passaggio, il materiale probabilmente si creperebbe o fallirebbe durante il processo di estrusione ad alto stress a causa di incoerenze strutturali interne.

Vantaggi Tecnici del Riscaldamento a Resistenza

Controllo Preciso della Temperatura

I forni a resistenza utilizzano sistemi di controllo avanzati per mantenere una stretto intervallo di temperatura. Per la ZK61, mantenere esattamente 415 °C è vitale; anche lievi deviazioni possono portare a una dissoluzione incompleta o, al contrario, a una fusione localizzata di fasi a bassa temperatura. Questa precisione garantisce risultati ripetibili tra diversi lotti di materiale.

Uniformità del Campo Termico

Il design della camera del forno garantisce che il campo termico sia distribuito uniformemente attorno alla lega. Questa uniformità è essenziale per prevenire "punti freddi" dove la segregazione potrebbe persistere. Ogni parte del lingotto riceve la stessa energia termica, portando a una microstruttura veramente omogenea dalla superficie al nucleo.

Facilitazione di Lunghe Durate di Mantenimento

La natura elettrica del forno a resistenza consente un funzionamento sicuro e non presidiato durante il periodo di mantenimento di 16 ore. Questa stabilità a lungo termine è necessaria perché la diffusione nelle leghe di magnesio è un processo dipendente dal tempo. Il forno fornisce un ambiente affidabile in cui la cinetica della diffusione allo stato solido può raggiungere il completamento.

Comprensione dei Compromessi

Il Costo del Tempo di Lavorazione Esteso

La necessità di un tempo di mantenimento di 16 ore introduce un significativo collo di bottiglia nella produzione. Sebbene necessario per la qualità, questa lunga durata aumenta il consumo energetico e rallenta il ciclo di produzione complessivo. Gli ingegneri devono bilanciare la profondità dell'omogeneizzazione con le realtà economiche dei costi energetici e della produttività.

Rischi di Crescita dei Grani e Ossidazione

Esporre le leghe di magnesio a temperature elevate per lunghi periodi comporta il rischio di crescita eccessiva dei grani, che può ridurre la resistenza finale del pezzo. Inoltre, il magnesio è altamente reattivo a 415 °C. Se l'atmosfera del forno non è gestita correttamente o se la temperatura supera il valore impostato, esiste il rischio di ossidazione superficiale o persino di accensione della lega.

Ottimizzazione della Tua Strategia di Omogeneizzazione

Come Applicare Questo al Tuo Progetto

Per ottenere i migliori risultati con la lega di magnesio ZK61, la tua strategia di trattamento termico dovrebbe essere dettata dall'uso finale previsto del materiale e dalle dimensioni specifiche della tua colata.

- Se il tuo obiettivo principale è la Massima Duttilità per Estrusione Complessa: Assicurati un mantenimento completo di 16 ore a 415 °C per garantire l'eliminazione totale delle reti di fase secondaria fragili.

- Se il tuo obiettivo principale è Minimizzare il Consumo Energetico: Ottimizza il carico del forno e considera il riscaldamento a stadi per raggiungere la temperatura di omogeneizzazione in modo più efficiente senza superare il valore impostato.

- Se il tuo obiettivo principale è un'Elevata Resistenza Post-Lavorazione: Monitora attentamente il tempo di mantenimento per prevenire una crescita eccessiva dei grani, che può compromettere l'effetto di rinforzo di Hall-Petch nel prodotto finale.

Il forno a resistenza non è semplicemente un riscaldatore, ma uno strumento di precisione che detta l'integrità metallurgica e la vita lavorabile delle leghe di magnesio ZK61.

Tabella Riassuntiva:

| Parametro di Processo | Ruolo del Forno a Resistenza | Impatto sulla Microstruttura della ZK61 |

|---|---|---|

| Mantenimento a 415°C | Stabilità termica ad alta precisione | Dissolve le particelle di fase secondaria fragili |

| Durata di 16 Ore | Riscaldamento costante a lungo termine | Elimina la segregazione allo stato grezzo tramite diffusione |

| Uniformità Termica | Distribuzione uniforme del calore | Previene punti freddi per l'omogeneità dal nucleo alla superficie |

| Controllo dell'Atmosfera | Gestione dell'ambiente | Minimizza i rischi di ossidazione superficiale o accensione |

Migliora i Tuoi Risultati Metallurgici con KINTEK

Una precisa omogeneizzazione è la chiave per sbloccare il pieno potenziale delle leghe di magnesio ZK61. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce forni a resistenza ad alte prestazioni, inclusi sistemi Muffle, a Tubo e Sottovuoto, ingegnerizzati per la rigorosa stabilità termica richiesta per lunghi periodi di mantenimento. Sia che tu necessiti di dimensioni personalizzabili o di un controllo avanzato dell'atmosfera per prevenire l'ossidazione, le nostre soluzioni da laboratorio ad alta temperatura sono progettate per garantire che i tuoi materiali raggiungano la massima plasticità e integrità strutturale.

Pronto a ottimizzare il tuo processo di trattamento termico? Contattaci oggi stesso per discutere le tue esigenze di progetto uniche!

Guida Visiva

Riferimenti

- INFLUENCE OF EXTRUSION TEMPERATURE AND COOLING RATE ON THE MICROSTRUCTURE AND MECHANICAL PROPERTIES OF PRE-AGED EXTRUDED ZK61 Mg ALLOY. DOI: 10.17222/mit.2023.1025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come un forno a muffola ad alta temperatura facilita la formazione di nanofiller TiO2 a fase mista? Guida al controllo di fase

- Come vengono utilizzate le muffole nell'industria aerospaziale? Essenziali per i Test di Sicurezza e lo Sviluppo dei Materiali

- Perché è necessaria una fornace a muffola per nanofibre di In2O3? Guida esperta alla sintesi e alla pre-ossidazione

- Qual è il ruolo di un forno di calcinazione ad alta temperatura nella preparazione di nanopolveri di ossido ultrafini? Master Purity

- Perché il ricottura a 400 °C in un forno a muffola è necessaria per i film sottili di ZnO? Ottimizzare la cristallinità e le prestazioni

- Quali caratteristiche di sicurezza sono tipicamente incluse in un forno a muffola? Sistemi essenziali per la protezione dell'operatore e dell'attrezzatura

- In che modo i forni elettrici supportano la sostenibilità ambientale? Raggiungere emissioni zero in loco e produzione ecologica

- Come viene utilizzato un forno a muffola nel trattamento di essiccazione dei precursori del catalizzatore BSCF? Garantire un preciso cambiamento di fase