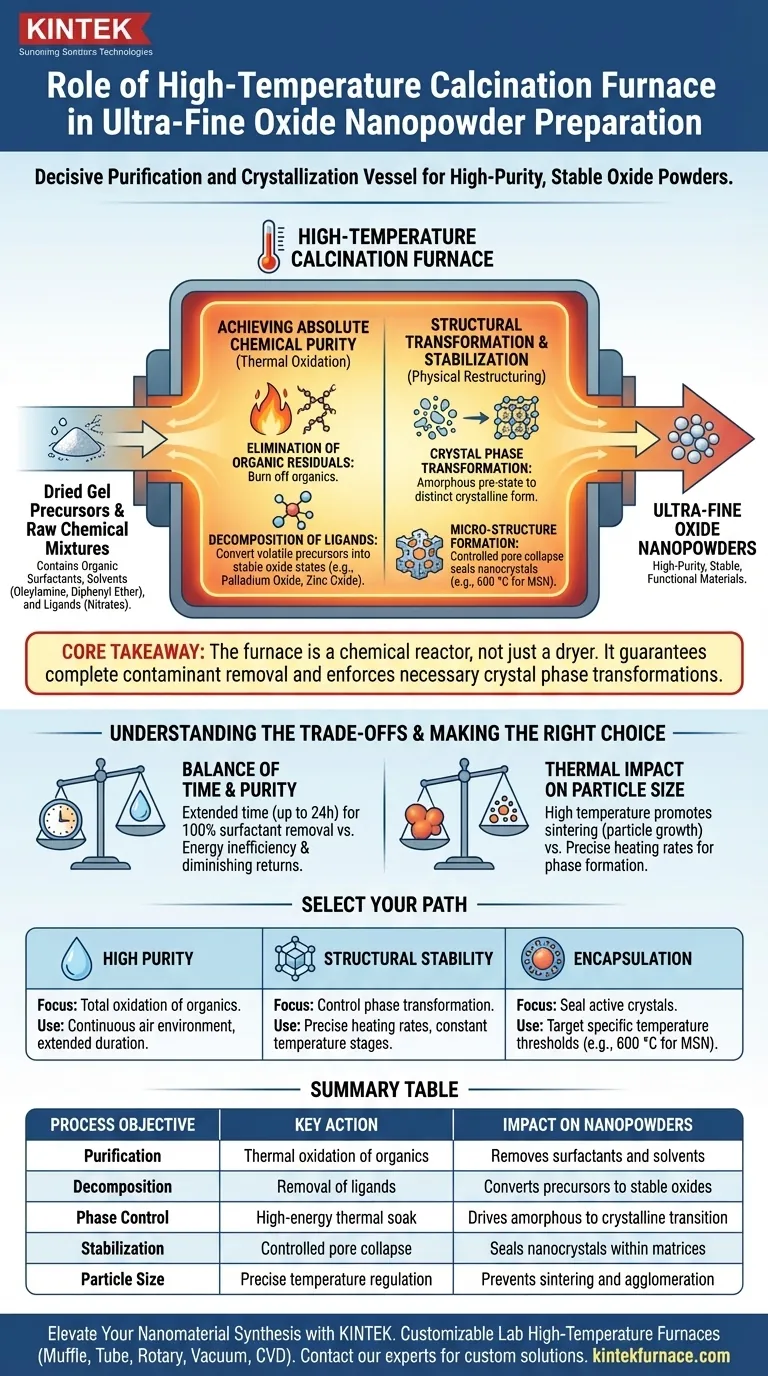

Il forno di calcinazione ad alta temperatura funge da recipiente decisivo per la purificazione e la cristallizzazione nella sintesi di nanopolveri di ossido ultrafini. Mantenendo un ambiente continuo ad aria ad alta temperatura, spesso per durate che si estendono per 24 ore, il forno guida l'ossidazione termica dei precursori di gel essiccati per trasformare le miscele chimiche grezze in materiali stabili e funzionali.

Concetto chiave Il forno di calcinazione fa più che semplicemente asciugare il materiale; agisce come un reattore chimico. La sua funzione principale è garantire la completa rimozione dei contaminanti organici e imporre le necessarie trasformazioni di fase cristallina richieste per polveri di ossido stabili e di elevata purezza.

Ottenere la Purezza Chimica Assoluta

Il ruolo iniziale del forno è quello di eliminare artefatti chimici indesiderati rimasti dal processo di sintesi.

Eliminazione dei Residui Organici

Durante la fase di precursore, i materiali contengono spesso tensioattivi e solventi organici, come oleilammina e difenil etere.

L'ambiente ad alta temperatura facilita la reazione di ossidazione termica necessaria per bruciare completamente questi organici.

Decomposizione dei Ligandi

Oltre ai solventi, il forno crea un ambiente di ossidazione controllato per decomporre i precursori metallici adsorbiti sul supporto del materiale.

Ligandi specifici, come nitrati o acetilacetonati, vengono rimossi durante questa fase. Questo processo di conversione è essenziale per trasformare i componenti metallici volatili in stati ossidati stabili, come ossido di palladio o ossido di zinco.

Trasformazione Strutturale e Stabilizzazione

Una volta rimosse le impurità, l'energia del forno guida la ristrutturazione fisica del materiale.

Trasformazione di Fase Cristallina

Il calore fornito assicura che il materiale subisca una completa trasformazione di fase cristallina.

Questo sposta il materiale da uno stato precursore potenzialmente amorfo o instabile alla sua forma cristallina finale e distinta. Questo passaggio è fondamentale per definire le proprietà fisiche della polvere ultrafine.

Formazione della Microstruttura

In applicazioni specifiche, come con le nanoparticelle di silice mesoporosa (MSN), un controllo preciso della temperatura (ad esempio, a 600 °C) innesca la cristallizzazione in situ all'interno dei canali mesoporosi.

A questo specifico punto termico, i pori superficiali possono subire un parziale collasso. Questo sigilla efficacemente i nanocristalli generati all'interno della matrice, creando uno strato protettivo altamente stabile.

Comprendere i Compromessi

Sebbene la calcinazione sia vitale, introduce variabili critiche che devono essere gestite per evitare di degradare il prodotto finale.

L'equilibrio tra Tempo e Purezza

Tempi di calcinazione prolungati (fino a 24 ore) sono spesso necessari per garantire la rimozione al 100% dei tensioattivi.

Tuttavia, una durata eccessiva può portare a inefficienza energetica senza produrre una purezza aggiuntiva significativa, creando un punto di rendimenti decrescenti.

Impatto Termico sulla Dimensione delle Particelle

L'obiettivo è produrre nanopolveri "ultrafini", ma le alte temperature promuovono naturalmente la sinterizzazione (crescita delle particelle).

Se la temperatura è troppo alta o incontrollata, le particelle potrebbero fondersi, rovinando la caratteristica "nano". Sono necessarie precise velocità di riscaldamento per bilanciare la formazione di fase rispetto all'agglomerazione indesiderata delle particelle.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri del tuo processo di calcinazione dovrebbero essere dettati dai requisiti specifici della tua polvere di ossido finale.

- Se la tua priorità principale è l'Elevata Purezza: Dai priorità a un ambiente ad aria continua e a una durata prolungata per garantire l'ossidazione totale di organici persistenti come l'oleilammina.

- Se la tua priorità principale è la Stabilità Strutturale: Utilizza precise velocità di riscaldamento e stadi a temperatura costante per controllare la trasformazione di fase e bloccare la microstruttura dei siti attivi.

- Se la tua priorità principale è l'Incapsulamento: Mira a specifiche soglie di temperatura (ad esempio, 600 °C per MSN) per innescare il collasso dei pori e sigillare i cristalli attivi all'interno della matrice di supporto.

Il successo in questa fase dipende dal rigoroso controllo dell'ambiente termico per ottenere la purezza senza compromettere la struttura ultrafine del materiale.

Tabella Riassuntiva:

| Obiettivo del Processo | Azione Chiave nel Forno | Impatto sulle Nanopolveri |

|---|---|---|

| Purificazione | Ossidazione termica degli organici | Rimuove tensioattivi (oleilammina) e solventi |

| Decomposizione | Rimozione dei ligandi (nitrati) | Converte i precursori metallici in stati ossidati stabili |

| Controllo di Fase | Immersione termica ad alta energia | Guida la transizione dalla forma amorfa a quella cristallina |

| Stabilizzazione | Collasso controllato dei pori | Sigilla i nanocristalli all'interno delle matrici (ad es. MSN) |

| Dimensione delle Particelle | Regolazione precisa della temperatura | Previene la sinterizzazione e l'agglomerazione indesiderata |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

Un controllo termico preciso è la differenza tra una massa fusa e una nanopolvere di elevata purezza. KINTEK fornisce l'esperienza leader del settore in R&S e produzione necessaria per padroneggiare queste delicate trasformazioni. Sia che tu abbia bisogno di un sistema Muffola, Tubolare, Rotativo, Sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi specifici profili di calcinazione.

Pronto a ottenere purezza assoluta e fasi cristalline stabili?

Contatta oggi i nostri esperti per trovare la tua soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il significato delle apparecchiature per forni ad alta temperatura nei test degli elettrodi? Garantire prestazioni di picco industriali

- Come viene utilizzata una fornace a muffola nei laboratori per la preparazione dei campioni? Tecniche di incenerimento e trattamento termico

- Quali sono gli svantaggi del forno a muffola? Comprendere i compromessi del riscaldamento indiretto

- Quale intervallo di temperatura possono tipicamente operare i forni a muffola? Trova la soluzione perfetta per il tuo laboratorio

- Quali applicazioni industriali utilizzano i forni a muffola? Essenziali per processi puliti ad alta temperatura

- Quale ruolo svolge una muffola nel processo di post-trattamento degli aerogel di ossido di Rutenio-Cromo? Punti chiave

- Quale ruolo svolge un forno a muffola nella valutazione della resistenza all'ossidazione del WC-Fe-Ni-Co? Material Testing Insights

- Qual è lo scopo di un forno a muffola nell'analisi microbiologica? Ottenere sterilità assoluta e preparazione precisa del campione