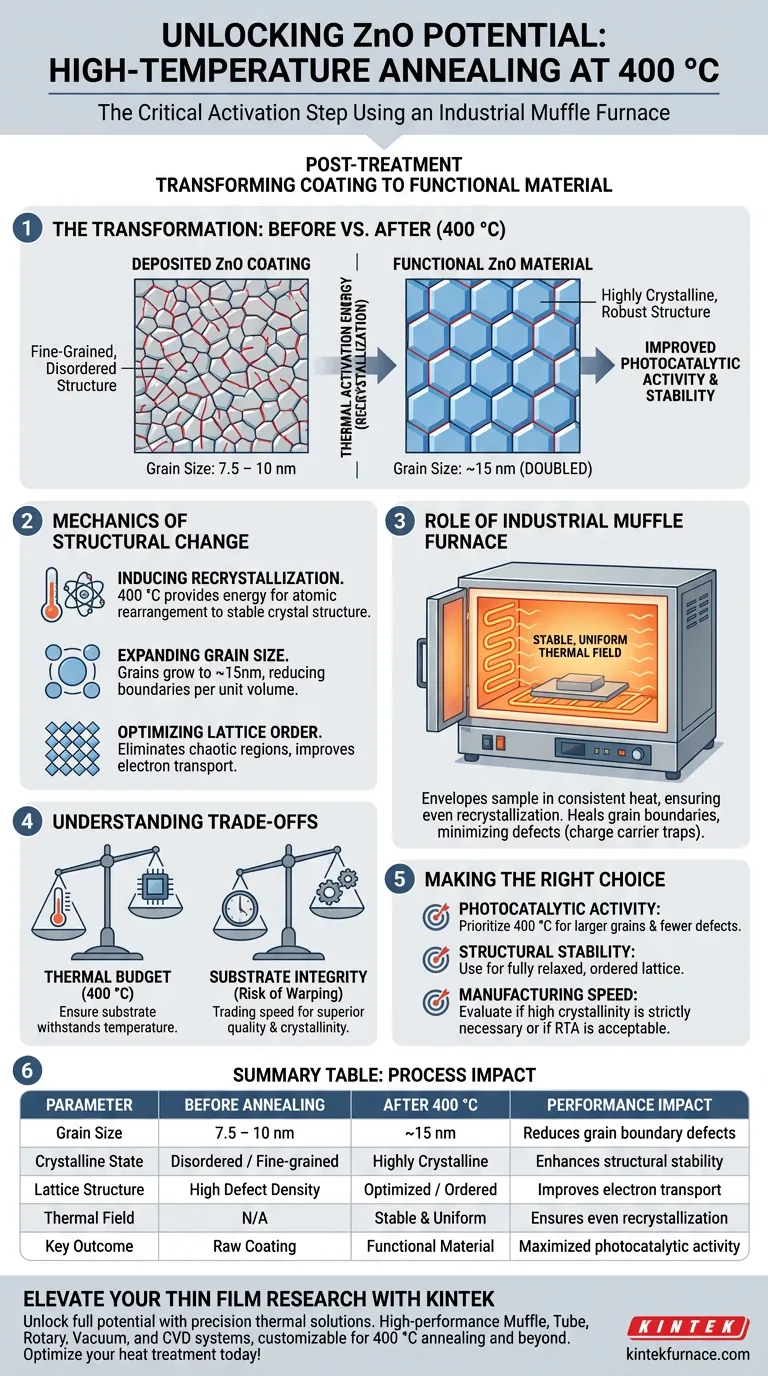

Il ricottura ad alta temperatura a 400 °C è il passaggio di attivazione critico per i film sottili di ossido di zinco (ZnO), fungendo da ponte tra la deposizione e le prestazioni funzionali. Questo processo utilizza l'ambiente termico stabile di un forno a muffola industriale per guidare la ricristallizzazione, raddoppiando efficacemente la dimensione dei grani da circa 7,5–10 nm a 15 nm. Riparando i difetti reticolari e migliorando l'ordine strutturale, questo trattamento sblocca direttamente il potenziale fotocatalitico e la stabilità a lungo termine del materiale.

L'obiettivo principale di questo processo è trasformare il materiale ZnO da uno stato disordinato e a grani fini in una struttura robusta e altamente cristallina. Fornendo l'energia termica necessaria per la riorganizzazione atomica, si riducono significativamente i difetti ai bordi dei grani, che è il principale motore del miglioramento dell'attività fotocatalitica.

La meccanica della trasformazione strutturale

Indurre la ricristallizzazione

Il setpoint di 400 °C non è arbitrario; fornisce l'energia di attivazione termica specifica necessaria per avviare la ricristallizzazione nel film di ossido di zinco.

A temperature più basse, gli atomi all'interno del film mancano della mobilità necessaria per correggere le irregolarità strutturali. L'ambiente ad alta temperatura consente a questi atomi di migrare e riorganizzarsi in una struttura cristallina più termodinamicamente stabile.

Espandere la dimensione dei grani

Una metrica distintiva di questo processo è l'aumento tangibile della dimensione dei grani.

Prima del ricottura, i grani di ZnO misurano tipicamente tra 7,5 nm e 10 nm. Dopo il trattamento nel forno a muffola, questi grani crescono fino a circa 15 nm. Questa crescita è cruciale perché grani più grandi comportano meno bordi per unità di volume.

Ottimizzare l'ordine reticolare

Man mano che i grani crescono e la struttura cristallina si stabilizza, la disposizione interna del reticolo diventa più uniforme.

Questa ottimizzazione elimina le regioni caotiche a livello atomico. Un reticolo altamente ordinato consente un migliore trasporto degli elettroni, che è fondamentale per le prestazioni del materiale nelle applicazioni elettroniche e fotoniche.

Il ruolo del forno a muffola industriale

Garantire un campo termico stabile

La scelta di un forno a muffola industriale è dettata dalla necessità di un campo termico stabile.

A differenza del trattamento termico rapido che si concentra sulla velocità, un forno a muffola avvolge il campione in un calore costante e uniforme. Questa uniformità è essenziale per garantire che la ricristallizzazione avvenga in modo uniforme su tutta la superficie del film sottile, prevenendo punti deboli strutturali localizzati.

Ridurre i difetti ai bordi dei grani

La combinazione di calore sufficiente e stabilità termica mira ai difetti ai bordi dei grani.

I bordi dei grani agiscono spesso come "trappole" per i portatori di carica, riducendo l'efficienza del materiale. Crescendo i grani e riparando questi bordi, il processo di ricottura nel forno a muffola minimizza questi difetti, migliorando direttamente l'attività fotocatalitica del materiale.

Comprendere i compromessi

Budget termico vs. integrità del substrato

Sebbene 400 °C sia ottimale per la ricristallizzazione dello ZnO, rappresenta un budget termico significativo.

È necessario assicurarsi che il substrato possa resistere a questa temperatura senza deformarsi o degradarsi. Se il substrato è sensibile alla temperatura (come alcuni polimeri), questo specifico processo di ricottura non può essere utilizzato senza compromettere l'integrità meccanica del dispositivo.

Tempo di processo vs. produttività

Il ricottura in forno a muffola è tipicamente un processo più lento rispetto al ricottura termico rapido (RTA).

Sebbene fornisca un'uniformità e una stabilità superiori per questa specifica trasformazione di fase, crea un collo di bottiglia nella produttività manifatturiera. Si scambia la velocità di elaborazione per una maggiore qualità strutturale e cristallinità.

Fare la scelta giusta per il tuo obiettivo

Questo processo di ricottura è uno strumento, non una regola universale. Applicalo in base ai tuoi specifici requisiti di prestazione.

- Se il tuo obiettivo principale è l'attività fotocatalitica: Dai priorità a questo trattamento a 400 °C per massimizzare la dimensione dei grani e minimizzare i siti di difetti che intrappolano i portatori di carica.

- Se il tuo obiettivo principale è la stabilità strutturale: Utilizza questo processo per garantire che il reticolo sia completamente rilassato e ordinato, prevenendo il degrado nel tempo.

- Se il tuo obiettivo principale è la velocità di produzione: Valuta se l'elevata cristallinità fornita dal forno a muffola è strettamente necessaria, o se un metodo più veloce e di qualità inferiore (come l'RTA) è accettabile per i tuoi livelli di tolleranza.

Il passaggio di ricottura a 400 °C fa la differenza tra un rivestimento depositato e un materiale funzionale ad alte prestazioni.

Tabella riassuntiva:

| Parametro di processo | Prima del ricottura | Dopo il ricottura a 400 °C | Impatto sulle prestazioni |

|---|---|---|---|

| Dimensione dei grani | 7,5 nm – 10 nm | ~15 nm | Riduce i difetti ai bordi dei grani |

| Stato cristallino | Disordinato/a grani fini | Altamente cristallino | Migliora la stabilità strutturale |

| Struttura reticolare | Alta densità di difetti | Ottimizzato/Ordinato | Migliora il trasporto degli elettroni |

| Campo termico | N/A | Stabile e uniforme | Garantisce un ricristallizzazione uniforme |

| Risultato chiave | Rivestimento grezzo | Materiale funzionale | Massimizzata attività fotocatalitica |

Eleva la tua ricerca sui film sottili con soluzioni termiche di precisione

Sblocca il pieno potenziale dei tuoi materiali con la tecnologia termica avanzata di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze del ricottura a 400 °C e oltre.

Sia che tu abbia bisogno di raddoppiare la dimensione dei grani o di garantire una struttura reticolare perfettamente uniforme, i nostri forni sono completamente personalizzabili per adattarsi alle tue esigenze uniche di laboratorio o industriali. Collabora con KINTEK per ottenere un ordine strutturale superiore e una stabilità a lungo termine nelle tue applicazioni di film sottili.

Pronto a ottimizzare il tuo processo di trattamento termico? Contattaci oggi stesso per consultare i nostri esperti!

Guida Visiva

Riferimenti

- Radka Gegova-Dzhurkova, I. Miloushev. Enhanced Photocatalytic Performance under Ultraviolet and Visible Light Illumination of ZnO Thin Films Prepared by Modified Sol-Gel Method. DOI: 10.3390/molecules29174005

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il significato di un forno a muffola ad alta temperatura nella modifica della polvere di CaO? Sblocca la cristallinità precisa

- Quale ruolo svolge una muffola ad alte prestazioni nella sintesi di nanoparticelle di Co3O4 da gel precursori?

- Qual è il materiale di rivestimento di un forno a muffola? Scegli il refrattario giusto per le tue esigenze

- Quali sono le caratteristiche speciali dei forni a muffola? Ottieni calore pulito e preciso per il tuo laboratorio

- Perché la tensione di ingresso è un fattore importante nella scelta di un forno a muffola? Garantire sicurezza e prestazioni per il vostro laboratorio

- Cosa evitare quando si maneggiano campioni in un forno a muffola? Prevenire esplosioni e danni

- Quali misure di sicurezza devono essere osservate intorno alla fornace a muffola? Protocolli Essenziali per un Funzionamento Sicuro

- Quali sono le caratteristiche di design dei Forni a Camera? Ottimizza il Tuo Trattamento Termico con Ingegneria Avanzata