Nell'industria aerospaziale, l'uso principale delle muffole è quello di eseguire test di sicurezza critici su materiali e componenti. Esporrendo le parti ad ambienti ad alta temperatura precisamente controllati, gli ingegneri possono testare rigorosamente la ritardanza di fiamma e valutare le prestazioni dei materiali resistenti al calore, assicurando che soddisfino le estreme esigenze di volo.

Il ruolo di una muffola nell'aerospaziale si estende ben oltre il semplice test antincendio. È uno strumento fondamentale della scienza dei materiali, che consente lo sviluppo, la qualificazione e la lavorazione di materiali avanzati dove il fallimento sotto stress termico estremo non è un'opzione.

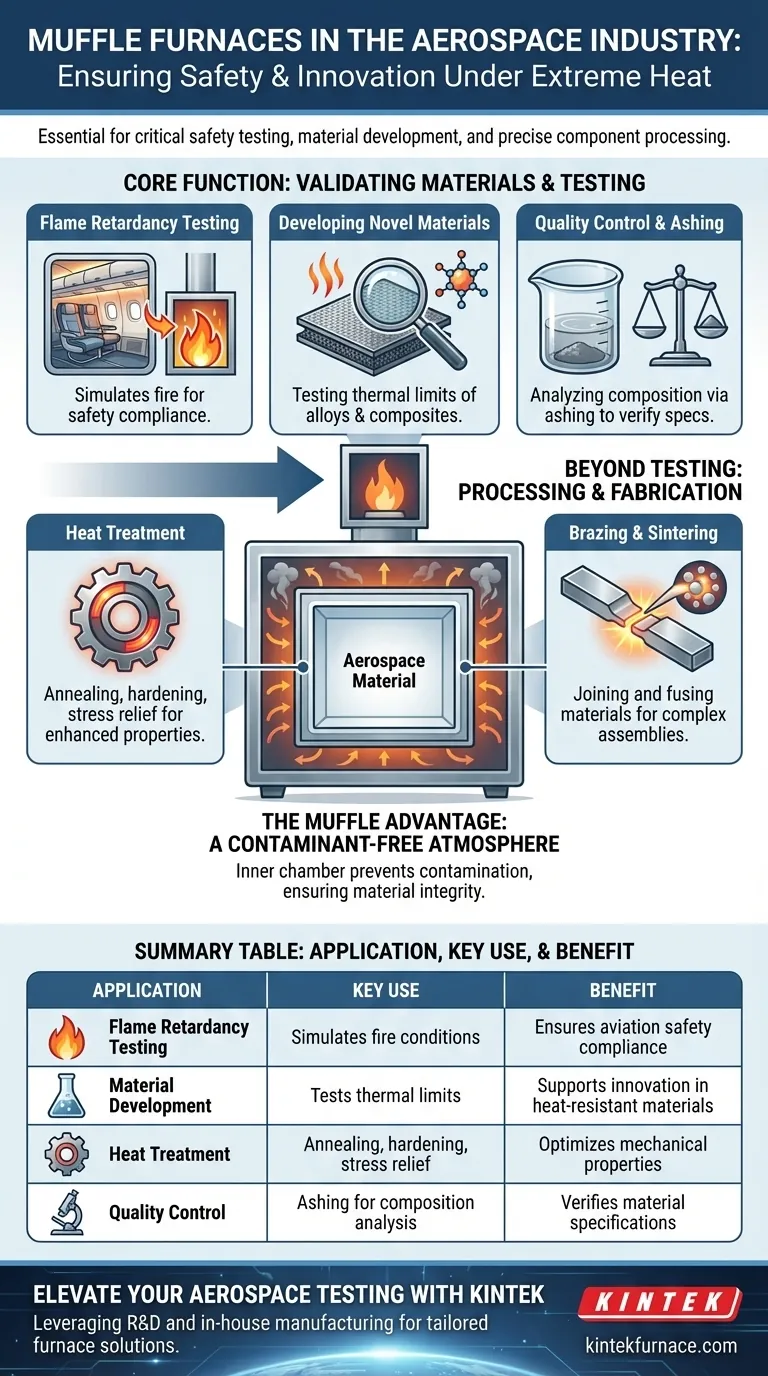

La Funzione Principale: Validare i Materiali Sotto Calore Estremo

La caratteristica distintiva delle applicazioni aerospaziali è la necessità di affidabilità assoluta in ambienti ostili. Le muffole forniscono le condizioni controllate necessarie per convalidare che i materiali soddisfino questo standard.

Test di Ritardanza di Fiamma per la Conformità alla Sicurezza

L'applicazione più diretta e critica è il test della ritardanza di fiamma dei componenti interni e strutturali. I campioni vengono sottoposti a calore estremo all'interno del forno per simulare condizioni di incendio.

Questo processo non è solo per la ricerca; è un passaggio obbligatorio per certificare che i materiali utilizzati nelle cabine, nelle stive e nei vani motore siano conformi alle rigorose normative di sicurezza aeronautica.

Sviluppo di Nuovi Materiali Resistenti al Calore

L'innovazione aerospaziale è guidata dalla scienza dei materiali. Le muffole sono indispensabili nei laboratori di ricerca e sviluppo per la creazione e la valutazione di nuove leghe, ceramiche e compositi.

Gli ingegneri possono testare sistematicamente come questi nuovi materiali si comportano ai loro limiti termici, fornendo i dati necessari per progettare aeromobili e parti di veicoli spaziali più leggeri, più resistenti e più resistenti al calore.

Controllo Qualità e Analisi dei Componenti

Le muffole vengono utilizzate per analizzare la composizione dei materiali. Bruciando tutta la materia organica in un processo chiamato incenerimento, gli ingegneri possono determinare la proporzione di materiale non combustibile in un campione composito.

Questo è un passaggio vitale per il controllo qualità per garantire che ogni lotto di materiale soddisfi le esatte specifiche richieste per la produzione.

Oltre i Test: Lavorazione e Fabbricazione

Sebbene i test siano una funzione primaria, le muffole sono anche parte integrante del processo di produzione stesso, utilizzate per conferire proprietà specifiche ai componenti finiti.

Trattamento Termico per Proprietà Meccaniche Migliorate

Molte parti aerospaziali in metallo, in particolare quelle realizzate in titanio e altre leghe ad alta resistenza, subiscono un trattamento termico per raggiungere le loro caratteristiche finali.

Processi come la ricottura (ammorbidimento), la tempra (irrobustimento) e la distensione vengono eseguiti in una muffola per alterare la struttura molecolare del materiale, ottimizzandola per prestazioni e durabilità.

Brasatura e Sinterizzazione

La brasatura, un processo per unire componenti metallici utilizzando un metallo d'apporto, viene spesso eseguita in un forno per creare giunti forti e uniformi per assemblaggi complessi.

Allo stesso modo, la sinterizzazione utilizza il calore del forno per fondere materiali in polvere, come ceramiche o metalli, in una parte solida e ad alta resistenza, un metodo comune per produrre componenti per applicazioni ad alta temperatura.

Comprendere i Compromessi e le Limitazioni

Una muffola è uno strumento specifico con vantaggi e limitazioni distinti. Comprendere questi è fondamentale per la sua corretta applicazione.

Il Vantaggio della Muffola: Un'Atmosfera Senza Contaminanti

La caratteristica distintiva di una muffola è la sua "muffola", una camera interna che separa il materiale da riscaldare dagli elementi riscaldanti.

Questo design previene la contaminazione da sottoprodotti della combustione, assicurando che le proprietà del materiale non vengano alterate dal processo di riscaldamento stesso. Fornisce un ambiente eccezionalmente pulito e controllato, che è fondamentale per i materiali aerospaziali sensibili.

Limitazioni in Scala e Processo

Le muffole standard sono tipicamente adatte per testare campioni o elaborare componenti più piccoli.

Per la fabbricazione di parti molto grandi, come assemblaggi compositi in carbonio su larga scala o grandi strutture di telai in titanio, l'industria spesso si rivolge a forni a muffola di grande formato o forni a parete fredda specializzati in grado di soddisfare le dimensioni e i requisiti di elaborazione.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione di una muffola è direttamente legata all'obiettivo ingegneristico.

- Se il tuo obiettivo principale è la sicurezza e la certificazione: La muffola è lo standard industriale per condurre test di ritardanza di fiamma e composizione dei materiali richiesti dalle autorità aeronautiche.

- Se il tuo obiettivo principale è lo sviluppo di materiali: Utilizza il forno per testare con precisione i limiti termici e le proprietà comportamentali di nuove leghe, compositi e ceramiche in un ambiente controllato.

- Se il tuo obiettivo principale è la produzione di componenti: Il forno è essenziale per trattamenti termici critici come tempra, ricottura e brasatura che determinano le prestazioni e l'affidabilità finali di una parte.

In definitiva, la muffola funge da guardiano critico, garantendo che solo i materiali comprovati per resistere alle condizioni più dure siano autorizzati al volo.

Tabella riassuntiva:

| Applicazione | Uso Principale | Beneficio |

|---|---|---|

| Test di Ritardanza di Fiamma | Simula le condizioni di incendio per i materiali | Garantisce la conformità agli standard di sicurezza aeronautica |

| Sviluppo Materiali | Testa i limiti termici di leghe e compositi | Supporta l'innovazione nei materiali resistenti al calore |

| Trattamento Termico | Esegue ricottura, tempra e distensione | Ottimizza le proprietà meccaniche dei componenti |

| Controllo Qualità | Esegue l'incenerimento per l'analisi della composizione dei materiali | Verifica le specifiche dei materiali per la produzione |

Pronto a elevare i tuoi test e la lavorazione dei materiali aerospaziali? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include muffole, forni a tubo, forni rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono migliorare la conformità alla sicurezza, l'innovazione dei materiali e l'affidabilità dei componenti!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica