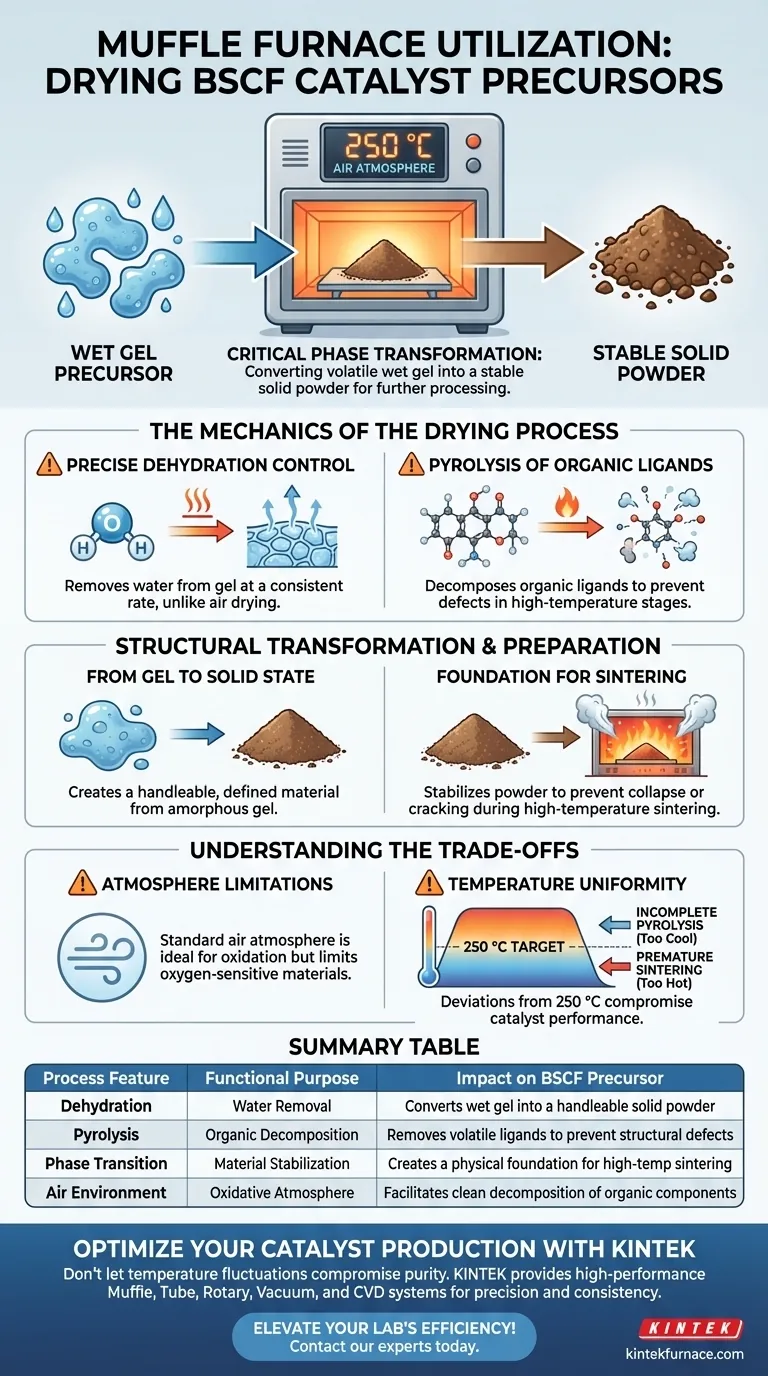

Nel contesto dei precursori del catalizzatore BSCF, un forno a muffola viene utilizzato per creare un ambiente d'aria stabile ad alta temperatura, tipicamente mantenuto a 250 °C. Questo specifico trattamento termico è essenziale per disidratare il gel umido iniziale e facilitare la pirolisi dei leganti organici, trasformando il materiale in una polvere solida adatta per ulteriori lavorazioni.

Il forno a muffola funge da strumento critico per il cambiamento di fase, convertendo un gel umido volatile in una polvere solida stabile. Mantenendo un preciso ambiente ossidativo a 250 °C, assicura la rimozione di umidità e componenti organici, stabilendo le basi fisiche richieste per la successiva sinterizzazione ad alta temperatura.

La meccanica del processo di essiccazione

Controllo preciso della disidratazione

La funzione principale del forno a muffola in questa applicazione è il controllo della disidratazione. A differenza della semplice essiccazione all'aria, il forno fornisce un campo termico stabile che rimuove l'acqua dalla struttura del gel umido a una velocità costante.

Pirolisi dei leganti organici

Oltre a rimuovere l'acqua, l'ambiente a 250 °C innesca un cambiamento chimico noto come pirolisi. Questo processo decompone specifici leganti organici presenti nella matrice del precursore.

La rimozione di questi organici in questa fase è cruciale. Impedisce la combustione incontrollata o difetti strutturali che potrebbero verificarsi se questi componenti volatili venissero trasferiti nelle fasi di lavorazione a temperature più elevate.

Trasformazione strutturale e preparazione

Da gel a stato solido

Il trattamento trasforma efficacemente il precursore da uno stato di gel a una polvere solida. Questa trasformazione fisica crea un materiale definito e maneggiabile da un punto di partenza amorfo o semi-solido.

Base per la sinterizzazione

Questa fase di essiccazione non è la fase finale; è la base fisica per la sinterizzazione. Stabilizzando la polvere a 250 °C, il forno a muffola prepara il catalizzatore per le temperature molto più elevate richieste nelle successive fasi di sinterizzazione.

Senza questa stabilizzazione intermedia, il rapido riscaldamento associato alla sinterizzazione potrebbe causare il collasso o la fessurazione della struttura del precursore a causa del rapido rilascio di vapore o gas residui.

Comprendere i compromessi

Limitazioni dell'atmosfera

Un forno a muffola standard opera tipicamente con un'atmosfera d'aria. Sebbene sia ideale per la decomposizione ossidativa richiesta per i precursori BSCF, limita la capacità di processare materiali sensibili all'ossigeno o che richiedono un'atmosfera riducente durante la fase di essiccazione.

Uniformità della temperatura

Sebbene i forni a muffola siano progettati per la stabilità, possono esistere gradienti termici all'interno della camera. Se la temperatura devia significativamente dal target di 250 °C, si rischia una pirolisi incompleta (se troppo freddo) o una sinterizzazione prematura (se troppo caldo), entrambi i quali compromettono le prestazioni finali del catalizzatore.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del trattamento di essiccazione per i precursori BSCF, considera quanto segue:

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che il forno fornisca un flusso d'aria sufficiente per evacuare i gas prodotti durante la pirolisi dei leganti organici, prevenendo la rideposizione sulla polvere.

- Se il tuo obiettivo principale è l'omogeneità strutturale: Verifica che il forno mantenga un rigoroso profilo di temperatura intorno ai 250 °C per garantire che il gel umido si disidrati uniformemente in tutto il lotto.

Il forno a muffola agisce non solo come un riscaldatore, ma come un ambiente stabilizzante che definisce l'integrità fisica del tuo prodotto catalizzatore finale.

Tabella riassuntiva:

| Caratteristica del processo | Scopo funzionale | Impatto sul precursore BSCF |

|---|---|---|

| Disidratazione | Rimozione dell'acqua | Converte il gel umido in una polvere solida maneggiabile |

| Pirolisi | Decomposizione organica | Rimuove i leganti volatili per prevenire difetti strutturali |

| Cambiamento di fase | Stabilizzazione del materiale | Crea una base fisica per la sinterizzazione ad alta temperatura |

| Ambiente d'aria | Atmosfera ossidativa | Facilita la pulita decomposizione dei componenti organici |

Ottimizza la tua produzione di catalizzatori con KINTEK

Non lasciare che le fluttuazioni di temperatura compromettano la purezza del tuo materiale. Presso KINTEK, comprendiamo che l'essiccazione e la pirolisi dei precursori BSCF richiedono assoluta stabilità termica. Supportati da R&S esperta e produzione di livello mondiale, forniamo sistemi ad alte prestazioni Muffle, Tube, Rotary, Vacuum e CVD progettati per la precisione. Sia che tu abbia bisogno di un forno da laboratorio standard o di un sistema completamente personalizzabile su misura per la tua ricerca unica ad alta temperatura, KINTEK offre l'affidabilità di cui hai bisogno per un'omogeneità strutturale costante.

Pronto ad aumentare l'efficienza del tuo laboratorio? Contatta oggi i nostri esperti per trovare la soluzione termica perfetta!

Guida Visiva

Riferimenti

- Weijie Cao, Yoshiharu Uchimoto. Elucidation of the factors governing the oxygen evolution reaction in Ba<sub>0.5</sub>Sr<sub>0.5</sub>Co<sub><i>x</i></sub>Fe<sub>1−<i>x</i></sub>O<sub>3−<i>δ</i></sub> catalysts <i>via operando</i> hard and soft X-ray absorption spectroscopy. DOI: 10.1039/d5cy00056d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione di un forno a muffola ad alta temperatura nella sintesi allo stato solido di CaBiO2Cl? Approfondimenti degli esperti

- Qual è lo scopo principale dell'utilizzo di una fornace a muffola per la calcinazione MAL? Sbloccare l'effetto memoria di struttura

- Perché i forni a muffola sono importanti nel controllo qualità? Garantire l'integrità del prodotto con test termici controllati

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori

- In che modo i moderni forni a muffola sono migliorati rispetto ai design più datati? Scopri precisione, purezza ed efficienza

- Quali sono le caratteristiche e le applicazioni dei forni a muffola? Ottieni un riscaldamento puro e ad alta temperatura per il tuo laboratorio

- Perché la ricottura ad alta temperatura in un forno a muffola è essenziale per i catodi di grafene stampati a schermo?

- Perché i forni a crogiolo sono ideali per le operazioni su piccola scala? Massimizza l'efficienza nella tua officina