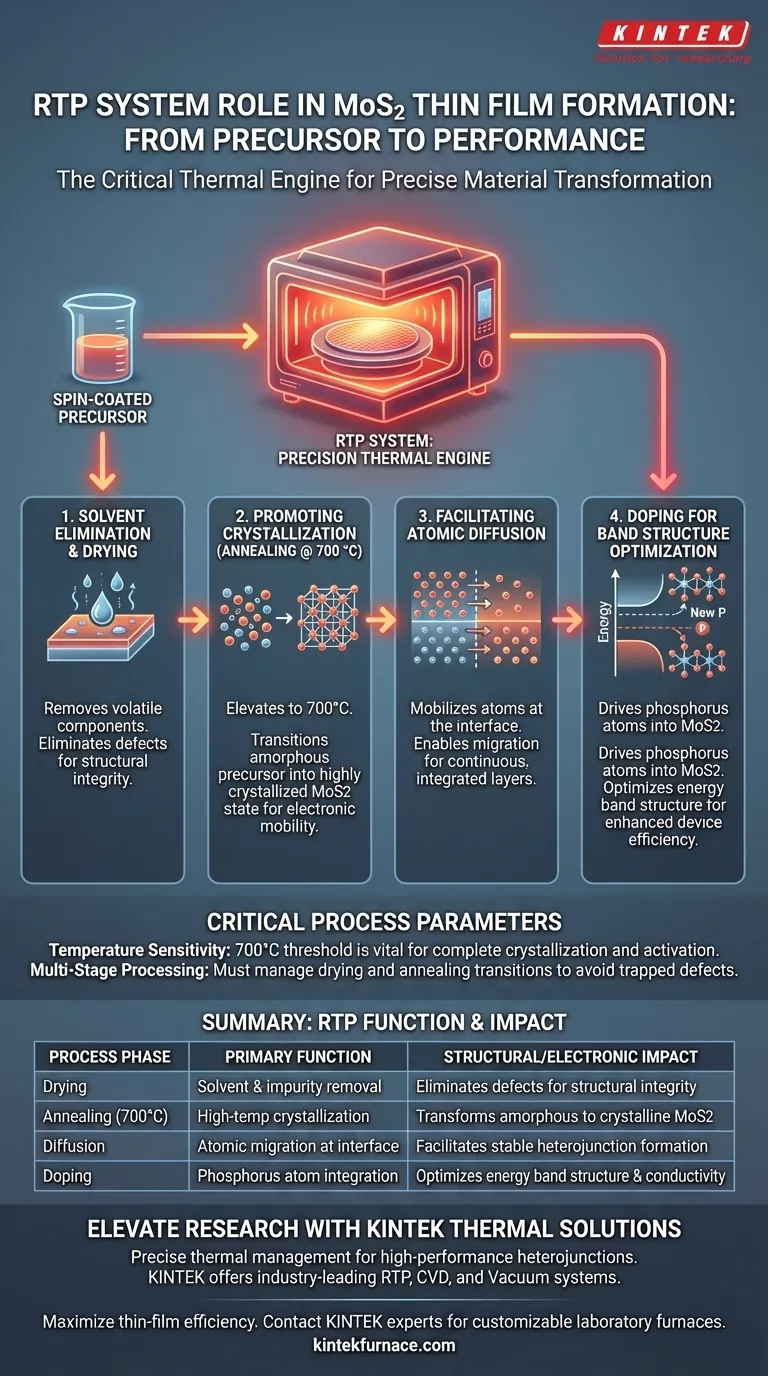

Un sistema di Rapid Thermal Processing (RTP) funziona come il motore termico critico per trasformare i precursori grezzi in film sottili funzionali di disolfuro di molibdeno (MoS2). Sottoponendo gli strati spin-coated ad un preciso ricottura ad alta temperatura—tipicamente a 700 °C—il sistema RTP guida i cambiamenti di fase essenziali richiesti per le prestazioni del dispositivo. È responsabile della cristallizzazione simultanea del materiale, della rimozione delle impurità e della facilitazione del drogaggio atomico per ottimizzare le proprietà elettroniche.

Il sistema RTP non è semplicemente un riscaldatore; è uno strumento di precisione che orchestra la cristallizzazione del MoS2 guidando contemporaneamente la diffusione atomica per il drogaggio. Questa duplice azione ottimizza la struttura a bande di energia del materiale, rendendolo essenziale per la creazione di eterogiunzioni ad alte prestazioni.

La meccanica della trasformazione del film

Per comprendere il valore del sistema RTP, si deve guardare oltre il semplice riscaldamento e capire come altera fisicamente la struttura del materiale a livello atomico.

Eliminazione del solvente e asciugatura

La funzione iniziale del sistema RTP è la purificazione. Prima che si possano formare film di alta qualità, il sistema asciuga il precursore spin-coated per rimuovere i componenti volatili. Questo passaggio elimina i solventi residui che, se lasciati, creerebbero difetti e degraderebbero l'integrità strutturale del film finale.

Promozione della cristallizzazione

Il valore principale del processo RTP risiede nelle sue capacità di ricottura ad alta temperatura. Elevando la temperatura a circa 700 °C, il sistema fornisce l'energia termica necessaria per riordinare la struttura atomica. Ciò promuove la transizione del precursore amorfo in uno stato di MoS2 altamente cristallino, che è un prerequisito per una mobilità elettronica superiore.

Ingegneria delle interfacce e drogaggio

Oltre alla formazione strutturale, il sistema RTP svolge un ruolo attivo nel definire le caratteristiche elettroniche del film di MoS2 attraverso la manipolazione atomica.

Facilitazione della diffusione atomica

L'alta energia termica generata dal sistema RTP fa più che stabilizzare il reticolo di MoS2; mobilita gli atomi all'interfaccia. Il processo facilita la diffusione atomica, consentendo a specifici elementi di migrare nella struttura del film. Questo movimento controllato è vitale per creare interfacce integrate e continue tra diversi strati di materiale.

Drogaggio per l'ottimizzazione della struttura a bande

In particolare, il processo RTP guida gli atomi di fosforo nel MoS2 per formare uno strato drogato. Questo non è un sottoprodotto accidentale, ma un risultato mirato del trattamento termico. Introducendo questi droganti, il processo ottimizza la struttura a bande di energia dell'eterogiunzione, migliorando direttamente l'efficienza elettrica e le prestazioni del dispositivo.

Parametri critici di processo

Sebbene il sistema RTP sia un potente strumento di sintesi, la sua efficacia dipende dal rigoroso rispetto dei parametri di processo.

Sensibilità alla temperatura

Il target specifico di 700 °C non è arbitrario; rappresenta una soglia critica per questa reazione. Non raggiungere questa temperatura può comportare una cristallizzazione incompleta o un'attivazione insufficiente dei droganti. Al contrario, un calore eccessivo potrebbe portare alla degradazione del materiale o a una diffusione incontrollata che sfuma l'interfaccia dell'eterogiunzione.

La necessità di un processo multistadio

L'RTP deve gestire due fasi distinte: l'asciugatura iniziale e la successiva ricottura ad alta temperatura. Tentare di affrettare la transizione tra l'asciugatura (rimozione del solvente) e la ricottura (cristallizzazione) può intrappolare difetti all'interno del reticolo. Il sistema deve gestire efficacemente entrambi i regimi per garantire uno strato finale di alta qualità.

Fare la scelta giusta per il tuo obiettivo

Il sistema RTP funge da ponte tra un precursore chimico grezzo e un componente elettronico funzionale. I tuoi obiettivi specifici detteranno quale aspetto del processo RTP richiede la massima attenzione.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità alle fasi di asciugatura e rimozione del solvente per garantire che il precursore sia privo di contaminanti prima che inizi la cristallizzazione ad alta temperatura.

- Se il tuo obiettivo principale sono le prestazioni elettroniche: Concentrati sulla precisione della fase di ricottura a 700 °C per massimizzare il drogaggio al fosforo e ottimizzare l'allineamento della banda di energia.

Il sistema RTP è lo strumento determinante per convertire le potenziali proprietà chimiche in prestazioni elettroniche realizzate attraverso un controllo termico preciso.

Tabella riassuntiva:

| Fase di processo | Funzione principale | Impatto strutturale/elettronico |

|---|---|---|

| Asciugatura | Rimozione solvente e impurità | Elimina i difetti per l'integrità strutturale |

| Ricottura (700°C) | Cristallizzazione ad alta temperatura | Trasforma i film amorfi in MoS2 cristallino |

| Diffusione | Migrazione atomica all'interfaccia | Facilita la formazione di eterogiunzioni stabili |

| Drogaggio | Integrazione atomi di fosforo | Ottimizza la struttura a bande di energia e la conduttività |

Eleva la tua ricerca sui semiconduttori con KINTEK

Una gestione termica precisa fa la differenza tra un film difettoso e un'eterogiunzione ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore, tra cui sistemi RTP, CVD e sottovuoto, ingegnerizzati specificamente per le rigorose esigenze della sintesi di materiali e del drogaggio atomico.

Sia che tu stia perfezionando la cristallizzazione del MoS2 o sviluppando complessi stack di film sottili, i nostri forni da laboratorio personalizzabili offrono l'uniformità di temperatura e la rapida risposta richieste per un'eccellenza ripetibile.

Massimizza l'efficienza dei tuoi film sottili: contatta oggi stesso gli esperti KINTEK per trovare il sistema termico perfetto per i tuoi obiettivi di ricerca.

Guida Visiva

Riferimenti

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la CVD dimostra un'elevata versatilità e compatibilità con i materiali? Sblocca soluzioni di rivestimento di precisione

- Quali sono le caratteristiche e gli usi dei rivestimenti di carbonio simile al diamante (DLC)? Migliora la durabilità e l'efficienza nelle tue applicazioni

- Qual è la capacità di alta temperatura dei forni CVD specializzati? Raggiungere fino a 1950°C per materiali avanzati

- Quali sono i principi fondamentali della CVD? Padroneggiare la deposizione di film sottili per materiali avanzati

- Quali sono i componenti principali dell'attrezzatura CVD? Padroneggia le 5 Parti Essenziali per Film Sottili di Precisione

- Qual è la funzione di un pirometro a infrarossi nella crescita di β-Ga2O3? Chiave per un controllo preciso della temperatura MOCVD

- Quali sono i vantaggi e gli svantaggi della LPCVD? Sblocca una qualità del film superiore per applicazioni complesse