In sintesi, un sistema di Deposizione Chimica da Vapore (CVD) è composto da cinque parti essenziali che lavorano all'unisono: un sistema di erogazione del gas, una camera di reazione, una fonte di energia per il riscaldamento, un sistema del vuoto e un sistema di scarico. Questi componenti creano un ambiente altamente controllato per trasformare gas chimici volatili, noti come precursori, in un film sottile solido e ad alte prestazioni sulla superficie di un materiale, chiamato substrato.

Un apparato CVD non è semplicemente una raccolta di hardware. È uno strumento di precisione progettato per controllare una reazione chimica a livello atomico, dove ogni componente svolge un ruolo critico nella gestione del percorso delle molecole precursori da una bombola di gas a uno strato solido su un substrato.

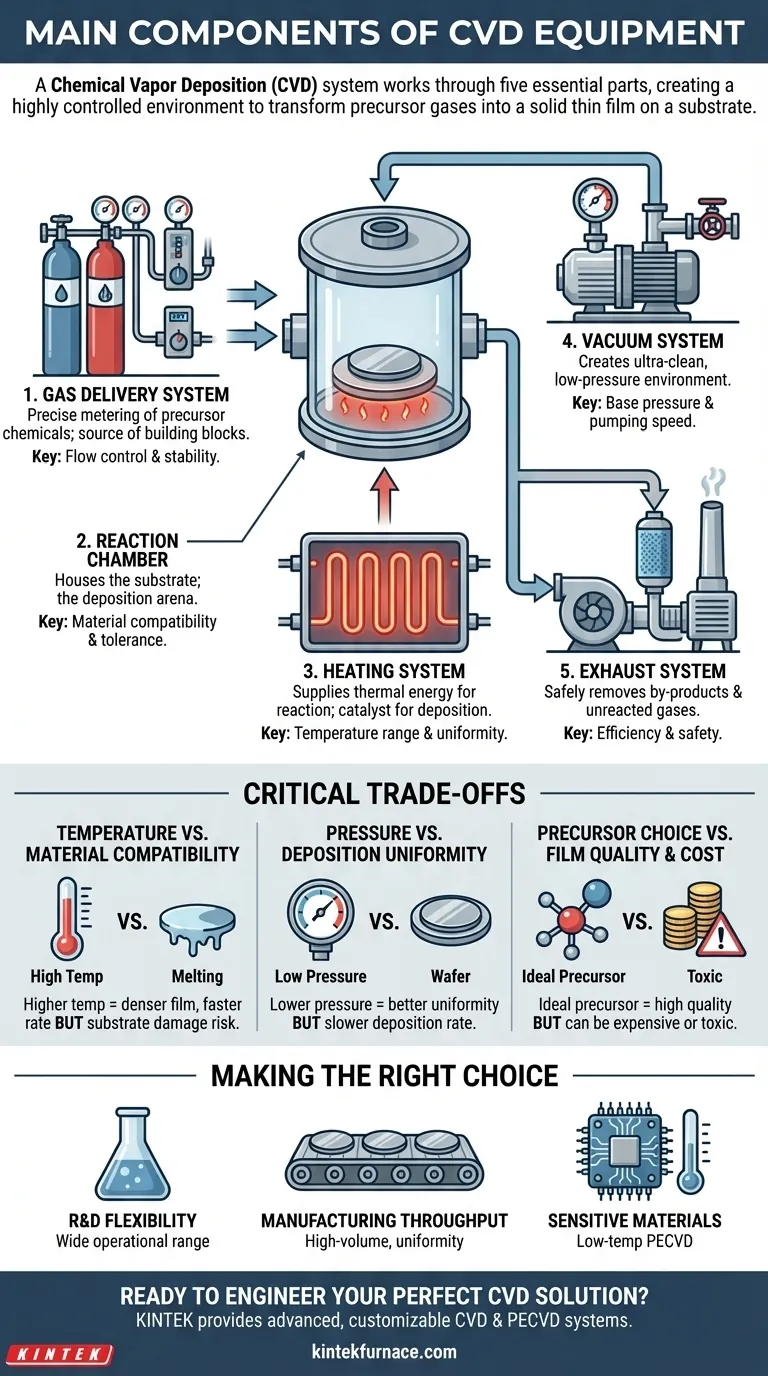

Come i Componenti Lavorano in Concerto

Comprendere la funzione di ciascun componente rivela come il processo CVD raggiunga la sua notevole precisione. L'intero sistema è progettato per controllare meticolosamente l'ambiente e il flusso dei materiali per costruire un film sottile, uno strato di atomi o molecole alla volta.

Il Sistema di Erogazione del Gas: La Fonte dei Blocchi Costruttivi

Il processo inizia con i precursori—gas speciali o liquidi vaporizzati che contengono gli atomi necessari per il film finale.

Il sistema di erogazione del gas è responsabile della conservazione di queste sostanze chimiche volatili e della loro consegna alla camera di reazione. Utilizza controllori di flusso di massa per misurare il flusso di ogni gas con estrema precisione, garantendo che la "ricetta" chimica sia esatta.

La Camera di Reazione: L'Arena di Deposizione

La camera di reazione è un recipiente sigillato e robusto che ospita il substrato (il materiale da rivestire). Questo è il cuore del sistema dove avviene la deposizione.

Le camere sono progettate per resistere a temperature elevate e condizioni di vuoto, garantendo al contempo un ambiente pulito e inerte, prevenendo la contaminazione che potrebbe rovinare il film finale.

Il Sistema di Energia e Riscaldamento: Il Catalizzatore per la Reazione

Affinché i precursori reagiscano e formino un film, hanno bisogno di energia. Nella maggior parte dei sistemi CVD, questa energia è fornita da un forno ad alta temperatura o da elementi riscaldanti che riscaldano il substrato.

Questa energia termica rompe i legami chimici nelle molecole precursori, permettendo agli atomi desiderati di depositarsi sulla superficie calda del substrato. Le temperature possono variare da 200°C a oltre 1500°C, a seconda del processo specifico.

Il Sistema del Vuoto: Creare l'Ambiente Pulito

La CVD viene eseguita sotto vuoto per due ragioni critiche. In primo luogo, la pompa del vuoto rimuove l'aria e altri contaminanti atmosferici dalla camera, creando un ambiente ultra-pulito.

In secondo luogo, operare a una pressione ben al di sotto dell'atmosfera assicura che le molecole di gas precursore possano viaggiare verso la superficie del substrato con collisioni minime, promuovendo un film più uniforme e di qualità superiore.

Il Sistema di Scarico e Gestione del Gas: Garantire Purezza e Sicurezza

Man mano che la reazione chimica avviene, produce non solo il film desiderato ma anche sottoprodotti gassosi.

Il sistema di scarico, spesso includendo pompe e scrubber, rimuove in modo sicuro questi sottoprodotti e qualsiasi gas precursore non reagito dalla camera. Questo impedisce loro di interferire con la reazione e neutralizza materiali potenzialmente pericolosi prima che vengano sfiatati.

Comprendere i Compromessi Critici

Le prestazioni di un sistema CVD sono un costante equilibrio di fattori contrastanti. Ottimizzare un parametro spesso richiede un compromesso in un altro, e comprendere questi compromessi è fondamentale per padroneggiare il processo.

Temperatura vs. Compatibilità dei Materiali

Temperature più elevate generalmente portano a film più densi, di maggiore purezza e a velocità di deposizione più rapide. Tuttavia, il substrato deve essere in grado di resistere a queste temperature senza fondere, deformarsi o danneggiarsi. Questo è un vincolo primario nella scelta di un processo di deposizione.

Pressione vs. Uniformità della Deposizione

Abbassare la pressione all'interno della camera migliora il cammino libero medio delle molecole di gas, portando a una migliore uniformità del film su tutto il substrato. Il compromesso è che pressioni più basse possono rallentare significativamente la velocità di deposizione, influenzando la produttività della produzione.

Scelta del Precursore vs. Qualità e Costo del Film

La selezione del precursore chimico è fondamentale. Un precursore ideale è sufficientemente stabile per essere erogato ma sufficientemente reattivo alla temperatura desiderata. Tuttavia, i precursori con le migliori prestazioni possono essere estremamente costosi, tossici o difficili da maneggiare, creando un compromesso tra qualità del film, costo del processo e sicurezza operativa.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione di un sistema CVD è direttamente legata alla sua applicazione prevista. La configurazione ideale dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Hai bisogno di un sistema altamente flessibile con un ampio intervallo operativo per temperatura, pressione e chimica del gas per esplorare nuovi materiali e processi.

- Se il tuo obiettivo principale è la produzione ad alto volume: La tua priorità è un sistema ottimizzato per la produttività, la ripetibilità e un'eccezionale uniformità, spesso con gestione automatizzata dei wafer.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili (come plastiche o alcuni componenti elettronici): Richiedi una variante a bassa temperatura come la PECVD (Plasma-Enhanced CVD), che utilizza una fonte di energia RF per integrare l'energia termica.

Comprendendo come questi componenti principali funzionano e interagiscono, acquisisci la capacità di controllare l'ambiente di deposizione e, in ultima analisi, di ingegnerizzare le proprietà del tuo materiale finale.

Tabella Riepilogativa:

| Componente | Funzione Primaria | Considerazione Chiave |

|---|---|---|

| Sistema di Erogazione del Gas | Misurazione e consegna precise dei prodotti chimici precursori. | Precisione del controllo del flusso e stabilità del precursore. |

| Camera di Reazione | Ospita il substrato e fornisce un ambiente sigillato per la deposizione. | Compatibilità dei materiali e tolleranza a temperatura/pressione. |

| Sistema di Riscaldamento | Fornisce energia termica per catalizzare la reazione chimica. | Intervallo di temperatura, uniformità e velocità di riscaldamento. |

| Sistema del Vuoto | Crea un ambiente a bassa pressione e privo di contaminanti. | Livello di pressione di base e velocità di pompaggio. |

| Sistema di Scarico | Rimuove in modo sicuro i sottoprodotti di reazione e i gas non reagiti. | Efficienza e sicurezza (es. lavaggio di gas pericolosi). |

Pronto a Progettare la Tua Soluzione CVD Perfetta?

Comprendere i componenti è il primo passo; integrarli in un sistema che soddisfi i tuoi obiettivi unici di ricerca o produzione è il successivo. KINTEK eccelle in questo.

Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi avanzati CVD e PECVD. La nostra profonda capacità di personalizzazione ci consente di adattare con precisione i sistemi alle tue esigenze specifiche, sia che tu abbia bisogno di:

- Flessibilità R&S: Un sistema con un ampio intervallo operativo per esplorare nuovi materiali.

- Produttività di Fabbricazione: Un sistema ottimizzato per una produzione ad alto volume e uniforme.

- Rivestimento a Bassa Temperatura: Un sistema PECVD per substrati sensibili.

Discutiamo come possiamo costruire un sistema CVD che offra le precise proprietà del film di cui hai bisogno. Contatta i nostri esperti oggi per una consulenza.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura