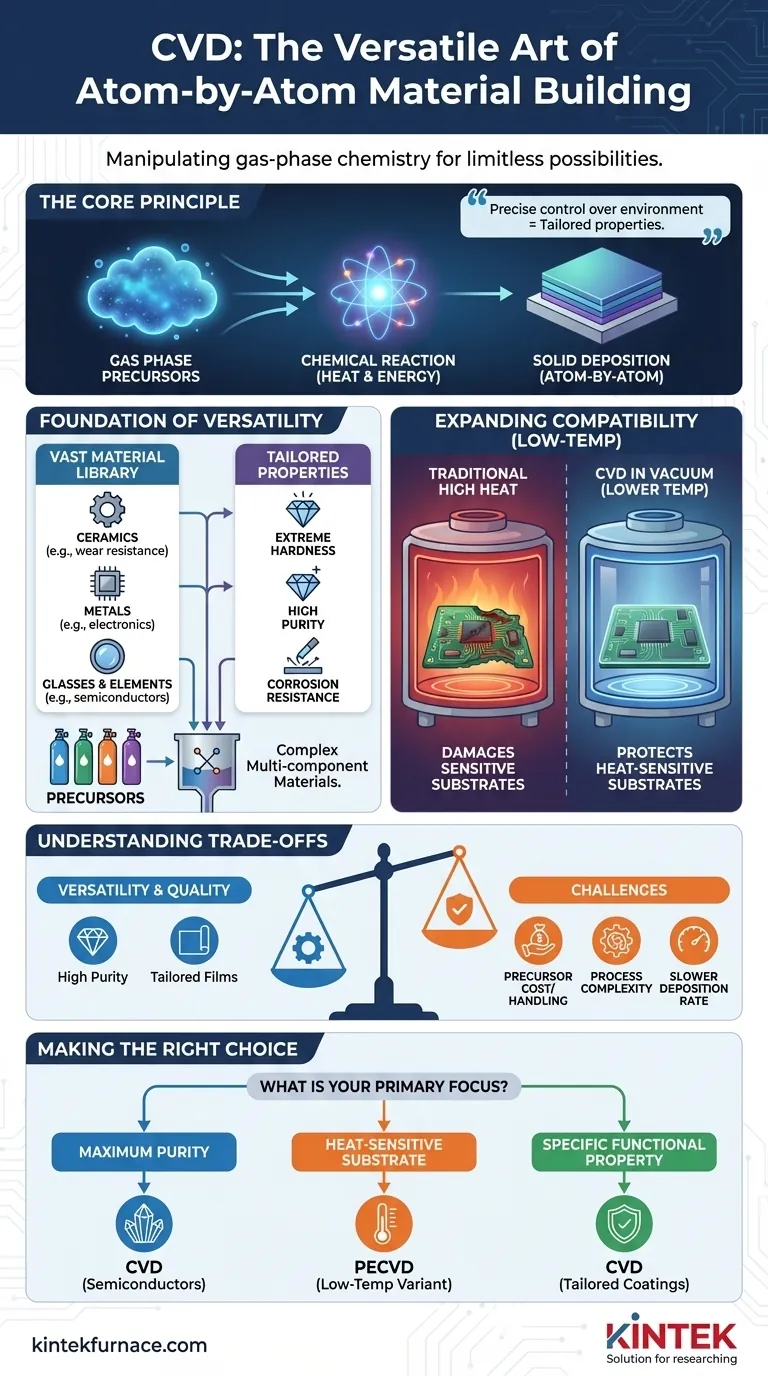

In sostanza, la deposizione chimica da fase vapore (CVD) raggiunge la sua elevata versatilità manipolando la chimica di fase gassosa per costruire materiali solidi atomo per atomo. Questo processo fondamentale le consente di depositare una vasta gamma di materiali, dai metalli puri alle ceramiche complesse, su molte superfici diverse. Inoltre, la sua capacità di operare in condizioni di vuoto abbassa le temperature di reazione richieste, rendendola compatibile con substrati sensibili al calore che altri processi danneggerebbero.

La versatilità della CVD deriva non solo dall'ampia varietà di materiali che può creare, ma anche dal suo controllo preciso sull'ambiente di deposizione. Regolando temperatura, pressione e gas precursori, gli ingegneri possono adattare le proprietà del materiale finale per risolvere un problema specifico.

Il fondamento della versatilità: controllo sulla chimica

Il punto di forza fondamentale della CVD risiede nella sua transizione da stato gassoso a stato solido. Ciò le conferisce un livello di controllo difficile da ottenere con processi che partono da una fonte liquida o solida.

Il meccanismo di deposizione centrale

Il processo CVD introduce gas reattivi, noti come precursori, in una camera contenente l'oggetto da rivestire, ovvero il substrato. Quando questi gas vengono riscaldati, subiscono reazioni chimiche e si decompongono, depositando un sottile film solido sulla superficie del substrato. Semplicemente cambiando i gas precursori, è possibile modificare radicalmente il materiale depositato.

Una vasta libreria di materiali

Questo approccio basato sui gas sblocca un enorme catalogo di materiali potenziali. La CVD non si limita a una singola classe di sostanze. Può essere utilizzata per depositare:

- Ceramiche (es. nitruro di silicio per la resistenza all'usura)

- Metalli (es. tungsteno per l'elettronica)

- Vetri ed elementi puri (es. silicio per i semiconduttori)

Questa adattabilità la rende una tecnologia fondamentale in settori diversi come l'aerospaziale e la microelettronica.

Personalizzazione delle proprietà a livello atomico

La versatilità va oltre il semplice tipo di materiale. Mescolando più gas precursori o ottimizzando le condizioni di reazione, è possibile sintetizzare materiali complessi e multicomponenti. Ciò consente l'ingegnerizzazione precisa di proprietà specifiche, come estrema durezza, elevata purezza o superiore resistenza alla corrosione, direttamente nel film depositato.

Espansione della compatibilità attraverso le condizioni di processo

La compatibilità della CVD con un'ampia gamma di materiali substrato è direttamente collegata alla sua capacità di manipolare l'ambiente fisico della reazione, in particolare temperatura e pressione.

Il ruolo del funzionamento sottovuoto

Molte reazioni chimiche richiedono un calore significativo per l'avvio. Tuttavia, eseguendo la deposizione all'interno di un vuoto, la pressione totale nella camera viene drasticamente ridotta. In questo ambiente a bassa pressione, le reazioni possono spesso procedere a temperature significativamente inferiori.

Protezione dei substrati sensibili al calore

Questa capacità di abbassare la temperatura di processo è fondamentale per la compatibilità dei materiali. Consente il rivestimento efficace di substrati che non possono sopportare alte temperature, come alcuni polimeri o componenti elettronici assemblati con saldature a basso punto di fusione. Senza questa capacità a bassa temperatura, il substrato stesso potrebbe essere danneggiato o distrutto durante il processo di rivestimento.

Comprendere i compromessi

Sebbene sia altamente versatile, la CVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Gestione dei precursori e costi

I gas precursori richiesti per la CVD possono essere altamente tossici, infiammabili o costosi. L'approvvigionamento e la manipolazione sicura dei precursori specifici necessari per un nuovo materiale possono presentare notevoli sfide logistiche e finanziarie.

Complessità del processo

Ottenere un rivestimento uniforme e di alta qualità richiede un controllo preciso del flusso di gas, della temperatura e della pressione. La progettazione di un reattore e l'ottimizzazione di un processo CVD per una nuova applicazione, specialmente per substrati con geometrie complesse, può essere un compito di ingegneria lungo e complesso.

Velocità di deposizione

Rispetto ad alcuni altri metodi di rivestimento come la spruzzatura termica, la CVD può essere un processo relativamente lento. Per le applicazioni che richiedono rivestimenti molto spessi su grandi aree, il tempo richiesto può renderla impraticabile.

Fare la scelta giusta per la tua applicazione

In definitiva, la decisione di utilizzare la CVD dovrebbe basarsi sui requisiti tecnici specifici del tuo progetto.

- Se la tua priorità principale è la massima purezza e qualità cristallina: La CVD è una scelta eccezionale, poiché la sua natura chimica consente di costruire film con contaminazione minima, cruciale per i semiconduttori.

- Se la tua priorità principale è rivestire un substrato sensibile al calore: Una variante a bassa temperatura come la CVD assistita da plasma (PECVD) è l'approccio ideale per prevenire danni al materiale sottostante.

- Se la tua priorità principale è ottenere una proprietà funzionale specifica: La capacità della CVD di controllare con precisione la composizione del film la rende perfetta per ingegnerizzare rivestimenti con resistenza alla corrosione, durezza o caratteristiche ottiche su misura.

Comprendendo l'interazione tra i suoi principi chimici e fisici, puoi sfruttare la notevole versatilità della CVD per risolvere una vasta gamma di sfide nell'ingegneria dei materiali.

Tabella riassuntiva:

| Aspetto | Caratteristiche chiave |

|---|---|

| Versatilità | Deposita ceramiche, metalli, vetri; controllo preciso tramite temperatura, pressione e precursori |

| Compatibilità dei materiali | Funziona a temperature più basse sottovuoto, protegge i substrati sensibili al calore |

| Applicazioni | Semiconduttori, rivestimenti resistenti all'usura, elettronica, componenti aerospaziali |

| Limitazioni | Alti costi dei precursori, complessità del processo, velocità di deposizione più lente |

Sblocca tutto il potenziale della CVD per il tuo laboratorio con KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come le nostre soluzioni su misura possono avvantaggiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema CVD? Ottimizzare la crescita dei nanotubi di carbonio per la conducibilità termica

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- In che modo un sistema PECVD contribuisce agli strati di (n)poli-Si? Spiegazione del drogaggio in situ ad alto rendimento

- Qual è la necessità della pulizia ionica a gas ad alto bias? Ottenere un'adesione del rivestimento a livello atomico

- Qual è la funzione di un sistema PECVD nella passivazione delle celle solari al silicio UMG? Migliora l'efficienza con l'idrogeno