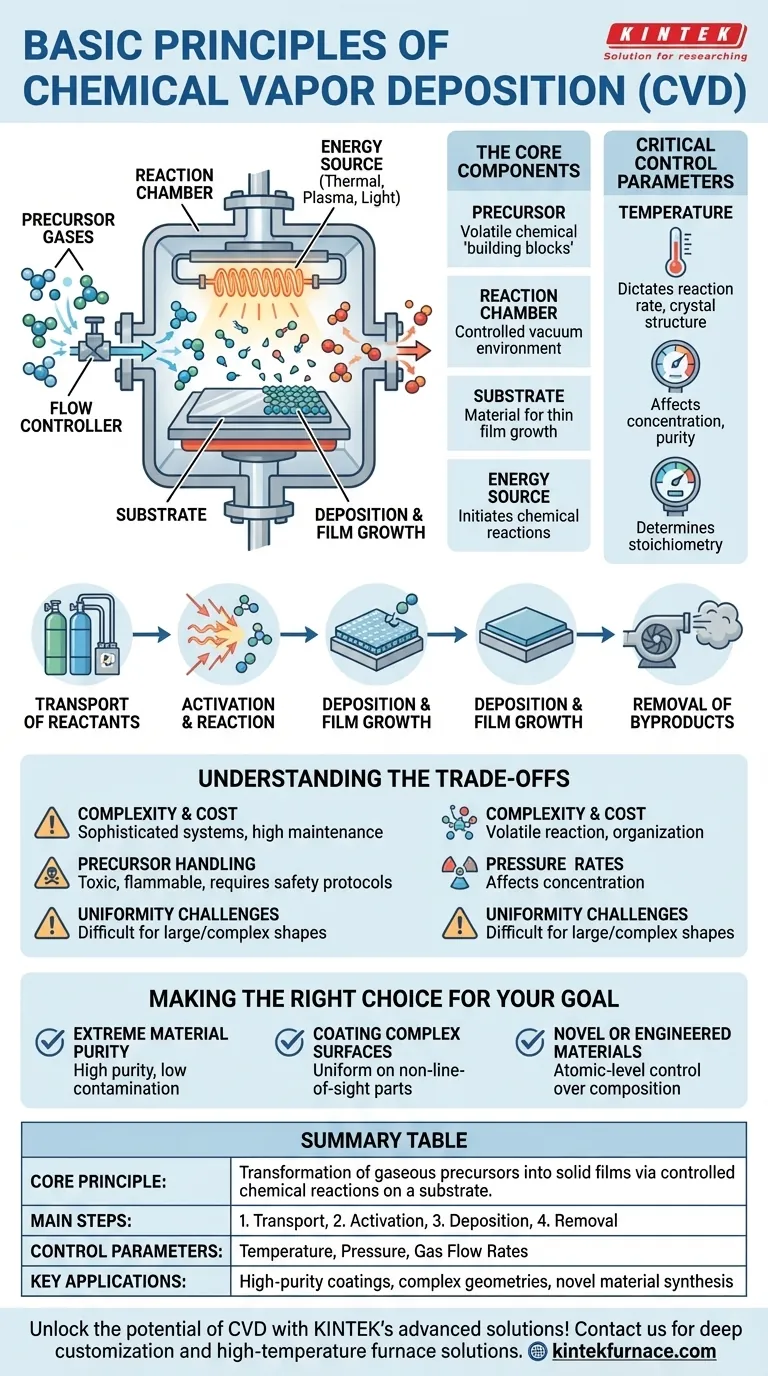

Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo di sintesi per creare materiali solidi di elevata purezza, tipicamente sotto forma di film sottili. Funziona introducendo gas precursori volatili in una camera di reazione dove vengono energizzati, provocandone la reazione o la decomposizione e la deposizione di un nuovo materiale solido sulla superficie di un substrato. L'intero processo si basa su un controllo preciso di condizioni come temperatura, pressione e flusso di gas per costruire lo strato di materiale desiderato strato dopo strato.

Il principio fondamentale della CVD è la trasformazione dei precursori chimici da uno stato gassoso a un film solido attraverso una reazione chimica controllata sulla superficie di un substrato. Non è semplicemente una tecnica di rivestimento; è un metodo per sintetizzare nuovi materiali con proprietà specifiche e ingegnerizzate.

Le componenti fondamentali di un processo CVD

Per comprendere il principio della CVD, è utile scomporre il sistema nelle sue componenti essenziali. Ogni parte svolge un ruolo critico nel risultato finale.

I gas precursori

I precursori sono i "mattoni" chimici del film finale. Sono composti volatili, il che significa che possono essere facilmente trasformati in gas e contengono gli elementi specifici che si desidera depositare.

La camera di reazione

Questo è l'ambiente controllato, tipicamente mantenuto sotto vuoto, in cui avviene l'intero processo di deposizione. Isola la reazione da contaminanti esterni.

Il substrato

Il substrato è il materiale o il pezzo di lavoro su cui viene fatto crescere il film sottile. Le condizioni del processo sono ottimizzate per la deposizione su questa superficie.

La sorgente di energia

È necessaria energia per avviare le reazioni chimiche. Questa energia può essere fornita in diverse forme, come calore elevato (CVD Termica), plasma (CVD Potenziata al Plasma) o luce (CVD Fotoassistita).

Il meccanismo di deposizione passo dopo passo

Il processo CVD può essere compreso come una sequenza di passaggi fisici e chimici ben definiti che devono essere gestiti attentamente.

Passaggio 1: Trasporto dei reagenti

I gas precursori, spesso miscelati con gas di trasporto come azoto o argon, vengono introdotti nella camera di reazione a velocità di flusso controllate con precisione.

Passaggio 2: Attivazione e reazione

Una volta all'interno della camera, l'energia fornita (ad esempio, calore) "attiva" le molecole precursore. Ciò provoca la loro decomposizione o reazione con altri gas, formando il materiale solido in forma di vapore e altri sottoprodotti gassosi.

Passaggio 3: Deposizione e crescita del film

Le specie solide appena formate viaggiano verso il substrato, si adsorbono sulla sua superficie e iniziano a formare uno strato continuo. Questo film cresce nel tempo man mano che viene depositato più materiale.

Passaggio 4: Rimozione dei sottoprodotti

I sottoprodotti gassosi generati durante la reazione chimica vengono continuamente aspirati fuori dalla camera, assicurando che la reazione proceda in modo efficiente e che i sottoprodotti non contaminino il film.

I parametri di controllo critici

La potenza della CVD risiede nella sua precisa sintonizzabilità. La regolazione dei parametri chiave consente di ingegnerizzare film con un'ampia gamma di proprietà, dalla durezza alla conduttività elettrica.

Temperatura

La temperatura è probabilmente il parametro più critico. Essa determina direttamente la velocità delle reazioni chimiche e influenza in modo significativo la struttura cristallina, la densità e le tensioni del film.

Pressione

La pressione della camera influisce sulla concentrazione dei gas reagenti e sul cammino libero medio delle molecole. Pressioni più basse spesso portano a una maggiore purezza e a una migliore uniformità.

Velocità di flusso del gas

La velocità di flusso di ciascun gas precursore e il loro rapporto reciproco determinano la stechiometria (composizione chimica) del film finale. Ciò consente la creazione di materiali composti complessi.

Comprendere i compromessi

Sebbene potente, la CVD non è priva di sfide. Comprendere i suoi limiti è fondamentale per la sua implementazione di successo.

Complessità e costo

I sistemi CVD sono sofisticati e possono essere costosi da acquisire e mantenere, specialmente quelli che operano a temperature molto elevate o che utilizzano vuoto ultra-elevato.

Manipolazione dei precursori

Molti precursori chimici utilizzati nella CVD sono altamente tossici, infiammabili o corrosivi. Ciò richiede rigorosi protocolli di sicurezza e attrezzature di manipolazione specializzate.

Sfide di uniformità

Ottenere uno spessore del film e una composizione perfettamente uniformi su un substrato di grandi dimensioni o di forma complessa può essere difficile e spesso richiede una significativa ottimizzazione del processo.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la CVD è guidata dalle proprietà desiderate del materiale finale.

- Se la tua attenzione principale è sulla purezza estrema del materiale: La CVD è una scelta ideale perché parte da gas purificati, portando a film con livelli eccezionalmente bassi di contaminazione.

- Se la tua attenzione principale è rivestire superfici complesse e che non sono in linea di vista: La natura a fase gassosa della CVD consente di depositare rivestimenti uniformi su geometrie interne ed esterne intricate.

- Se la tua attenzione principale è creare materiali nuovi o ingegnerizzati: La CVD fornisce il controllo a livello atomico su composizione e struttura necessario per sintetizzare leghe avanzate, ceramiche e semiconduttori.

In definitiva, padroneggiare la CVD significa sfruttare reazioni chimiche controllate per costruire materiali da zero, rendendola una tecnologia fondamentale nell'ingegneria e nella scienza moderne.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Principio fondamentale | Trasformazione di precursori gassosi in film solidi tramite reazioni chimiche controllate su un substrato. |

| Passaggi principali | 1. Trasporto dei reagenti 2. Attivazione e reazione 3. Deposizione e crescita 4. Rimozione dei sottoprodotti |

| Parametri di controllo | Temperatura, pressione, velocità di flusso del gas |

| Applicazioni chiave | Rivestimenti di elevata purezza, geometrie complesse, sintesi di materiali nuovi |

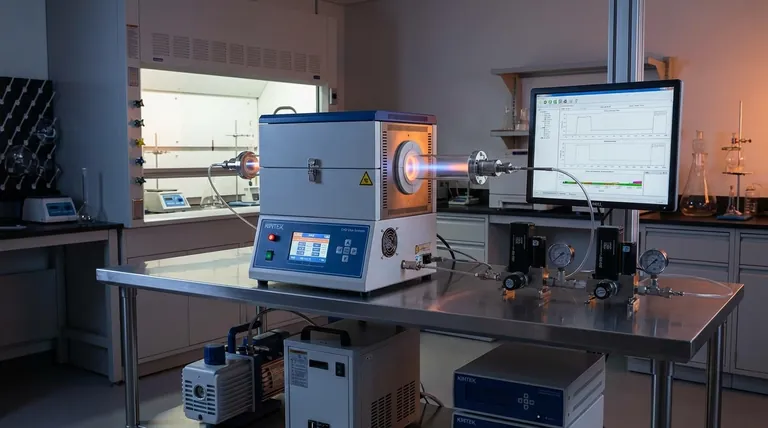

Sblocca il potenziale della CVD per il tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando un eccezionale R&S e una produzione interna, offriamo una linea di prodotti diversificata che include sistemi CVD/PECVD, forni a muffola, a tubo, rotativi, a vuoto e in atmosfera, tutti con una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni di forni ad alta temperatura possono migliorare la tua sintesi di materiali e guidare l'innovazione nei tuoi progetti.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio