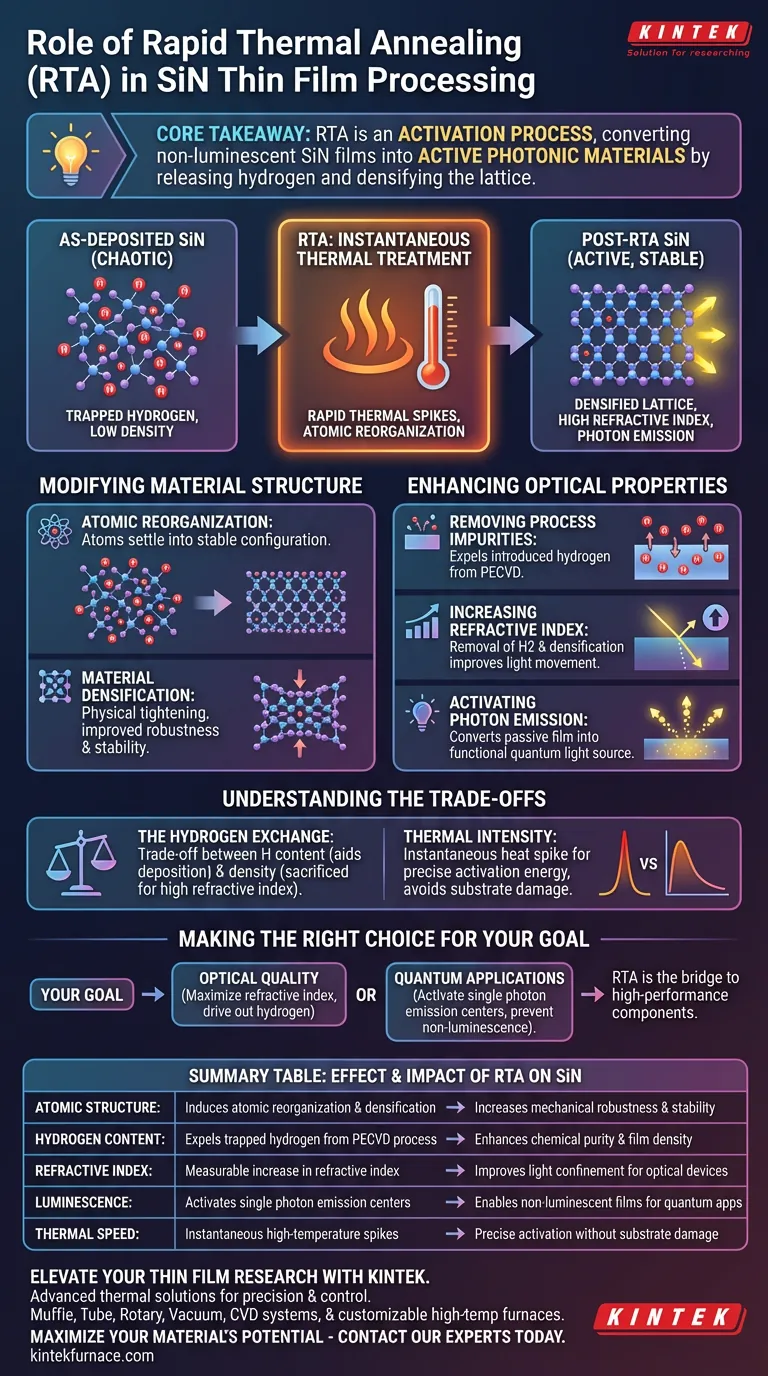

Un sistema di trattamento termico rapido (RTA) funge da strumento decisivo di post-elaborazione che applica un trattamento termico istantaneo ad alta temperatura a film sottili di nitruro di silicio (SiN). La sua funzione principale è trasformare il materiale "come depositato" guidando la riorganizzazione atomica e alterando la composizione chimica del film immediatamente dopo la deposizione.

Concetto chiave: L'RTA non è semplicemente una fase di indurimento; è un processo di attivazione che converte i film di SiN non luminescenti in materiali fotonici attivi. Rilasciando l'idrogeno intrappolato e densificando il reticolo, stabilizza il film per l'emissione di singoli fotoni.

Modifica della struttura del materiale

Riorganizzazione atomica

Il processo di deposizione spesso lascia il materiale in uno stato caotico o metastabile. L'RTA utilizza rapidi picchi termici per indurre la riorganizzazione atomica, consentendo agli atomi di stabilirsi in una configurazione termodinamicamente più stabile.

Densificazione del materiale

Man mano che la struttura atomica si allinea, il film subisce una significativa densificazione. Questo irrigidimento fisico del reticolo è fondamentale per migliorare la robustezza meccanica e la stabilità ambientale del film sottile.

Miglioramento delle proprietà ottiche

Rimozione delle impurità di processo

I film creati tramite deposizione chimica da vapore potenziata da plasma (PECVD) contengono intrinsecamente idrogeno. L'RTA è essenziale per rompere i legami deboli di questo idrogeno introdotto ed espellerlo dal materiale.

Aumento dell'indice di rifrazione

La rimozione dell'idrogeno e la successiva densificazione influiscono direttamente sul modo in cui la luce si muove attraverso il materiale. Questo processo si traduce in un aumento misurabile dell'indice di rifrazione, una metrica chiave per dispositivi ottici ad alte prestazioni.

Attivazione dell'emissione di fotoni

Per le applicazioni quantistiche, il film "come depositato" è spesso non luminescente. Lo shock termico fornito dal sistema RTA attiva centri di emissione di singoli fotoni, convertendo il film passivo in una fonte funzionale di luce quantistica.

Comprensione dei compromessi

Lo scambio di idrogeno

Esiste un compromesso diretto tra il contenuto di idrogeno e la densità del film. Mentre l'idrogeno favorisce la deposizione chimica iniziale (PECVD), deve essere sacrificato tramite RTA per ottenere l'alta densità e l'indice di rifrazione richiesti per l'ottica avanzata.

Intensità termica

A differenza del graduale ricottura in forno, l'RTA si basa sull'applicazione istantanea di calore. Questa intensità è necessaria per raggiungere l'energia di attivazione specifica per i centri fotonici, ma richiede un controllo preciso per evitare danni al substrato sottostante.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità dei tuoi film di nitruro di silicio, considera i requisiti specifici della tua applicazione:

- Se il tuo obiettivo principale è la qualità ottica: Utilizza l'RTA per espellere l'idrogeno e massimizzare l'indice di rifrazione per un eccellente confinamento della luce.

- Se il tuo obiettivo principale sono le applicazioni quantistiche: Devi impiegare l'RTA per attivare i difetti specifici richiesti per un'emissione stabile di singoli fotoni, poiché i film non trattati rimarranno non luminescenti.

Il processo RTA è il ponte tra un rivestimento grezzo depositato e un componente ottico funzionale ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Effetto dell'RTA sui film sottili di SiN | Impatto sulle prestazioni |

|---|---|---|

| Struttura atomica | Induce riorganizzazione atomica e densificazione | Aumenta la robustezza meccanica e la stabilità |

| Contenuto di idrogeno | Espelle l'idrogeno intrappolato dal processo PECVD | Migliora la purezza chimica e la densità del film |

| Indice di rifrazione | Aumento misurabile dell'indice di rifrazione | Migliora il confinamento della luce per dispositivi ottici |

| Luminiscenza | Attiva i centri di emissione di singoli fotoni | Abilita film non luminescenti per applicazioni quantistiche |

| Velocità termica | Picchi istantanei ad alta temperatura | Attivazione precisa senza danni al substrato |

Eleva la tua ricerca sui film sottili con KINTEK

Pronto a trasformare i tuoi film sottili di SiN in componenti fotonici ad alte prestazioni? Le soluzioni termiche avanzate di KINTEK forniscono la precisione e il controllo necessari per l'attivazione critica dei materiali. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio personalizzabili ad alta temperatura progettati per soddisfare le tue esigenze di elaborazione uniche.

Massimizza il potenziale del tuo materiale: contatta oggi i nostri esperti per trovare il sistema RTA o il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché viene utilizzato un forno a essiccazione ventilata ad alta precisione per la preparazione del catalizzatore Ni-Co/Ca? Garantire l'integrità strutturale

- Quali vantaggi offre il carbone di torba rispetto al carbone tradizionale? Aumenta l'efficienza della tua fornace del 22%

- Come funziona la legge di induzione di Faraday nel riscaldamento a induzione? Ottieni una lavorazione termica precisa e senza contatto

- Perché è necessario un forno di essiccazione a temperatura costante ad alta precisione per il biochar? Proteggere le delicate strutture dei pori

- Quali sono le caratteristiche tecniche delle apparecchiature per deposizione fisica da vapore (PVD) per la perovskite? Precision Thin Films

- Qual è la funzione di un forno da laboratorio nella preparazione del carbone attivo? Garantire la stabilità superiore del materiale

- Come fa un'autoclave ad assistere nella modifica del bio-carbone con ossido di cobalto? Sblocca nanocompositi ad alte prestazioni

- Quali vantaggi offre la tecnologia degli specchi inclinabili per la crescita di cristalli di grande diametro? Ottenere scala e purezza