La tecnologia degli specchi inclinabili migliora fondamentalmente la crescita dei cristalli introducendo un apporto di calore asimmetrico nella zona di fusione. Questa manipolazione termica consente agli operatori di rimodellare attivamente l'interfaccia solido-liquido, risolvendo direttamente i limiti delle crepe interne e dei vincoli dimensionali nella produzione di grande diametro.

Spostando l'interfaccia solido-liquido da una forma convessa problematica a un profilo più ideale, gli specchi inclinabili stabilizzano la convezione interna. Questa capacità è il meccanismo specifico che consente la produzione di cristalli più grandi e privi di crepe con una superiore uniformità interna.

Controllo delle dinamiche termiche

Per comprendere i vantaggi degli specchi inclinabili, è necessario prima capire come alterano la fisica della zona fusa.

Apporto di calore asimmetrico

I sistemi standard a zona flottante ottica spesso applicano il calore in modo simmetrico. Gli specchi inclinabili, tuttavia, consentono l'introduzione di parametri di apporto di calore asimmetrici. Questa capacità rompe la rigida simmetria termica che può limitare il controllo del processo.

Modifica dei modelli di convezione

L'introduzione dell'asimmetria termica modifica la fluidodinamica all'interno della fusione. Modifica direttamente i modelli di convezione interna, cambiando il modo in cui il materiale fluisce e si mescola prima di solidificarsi.

Ottimizzazione dell'interfaccia solido-liquido

Il vantaggio più critico di questa tecnologia è la sua capacità di dettare la geometria del fronte di congelamento.

Correzione delle interfacce convesse

Nella crescita tradizionale di grande diametro, l'interfaccia solido-liquido tende a formare una forma convessa. Questa curvatura è spesso instabile e incline a indurre stress.

Ottenere un profilo ideale

Gli specchi inclinabili regolano la forma di questa interfaccia, trasformandola da convessa a un profilo più ideale. Questa correzione geometrica è il requisito fondamentale per una crescita stabile su larga scala.

Risultati tangibili per la produzione

Le modifiche fisiche al calore e alla convezione si traducono in miglioramenti specifici e di alto valore nel prodotto finale.

Mitigazione delle crepe interne

I cristalli di grande diametro sono notoriamente inclini a fratturarsi durante il raffreddamento. Controllando con precisione la curvatura dell'interfaccia, questa tecnologia affronta efficacemente i problemi di crepe interne.

Aumento dell'uniformità e delle dimensioni

La stabilità all'interfaccia porta a una consistenza del reticolo. Ciò si traduce in una significativamente maggiore uniformità cristallina in tutto il lingotto. Inoltre, aumenta il diametro massimo ottenibile, consentendo la crescita di cristalli che in precedenza erano impossibili da stabilizzare.

Comprensione dei compromessi operativi

Sebbene i vantaggi siano significativi, l'introduzione di questa tecnologia aggiunge un livello di complessità al processo di crescita.

Dipendenza dalla precisione

I vantaggi di questo sistema non sono automatici; richiedono un controllo preciso della curvatura dell'interfaccia. Una cattiva gestione dell'inclinazione dello specchio può non riuscire a correggere la forma convessa o potenzialmente introdurre nuove instabilità.

Complessità dei parametri

Il passaggio da apporti di calore simmetrici ad asimmetrici aumenta il numero di variabili che un operatore deve gestire. Si scambia la semplicità di un sistema statico con la regolazione dinamica necessaria per mantenere un profilo di interfaccia ideale.

Fare la scelta giusta per il tuo obiettivo

Determinare se implementare la tecnologia degli specchi inclinabili dipende dai limiti specifici del tuo attuale processo di crescita dei cristalli.

- Se il tuo obiettivo principale è lo scaling up: questa tecnologia è essenziale per aumentare il diametro massimo ottenibile stabilizzando la fusione dove i metodi tradizionali falliscono.

- Se il tuo obiettivo principale è l'integrità del materiale: utilizza questo metodo per regolare la curvatura dell'interfaccia, che è la leva principale per eliminare le crepe interne e garantire l'uniformità strutturale.

Padroneggiare la forma dell'interfaccia solido-liquido è il passo definitivo verso la crescita di cristalli di grande diametro ad alta resa.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Impatto sulla crescita dei cristalli |

|---|---|---|

| Apporto di calore | Manipolazione termica asimmetrica | Rompe la simmetria rigida per un migliore controllo del processo |

| Forma dell'interfaccia | Corregge i profili convessi in geometria ideale | Consente una crescita stabile di diametri maggiori |

| Convezione | Stabilizza la fluidodinamica interna | Migliora la miscelazione dei materiali e l'uniformità interna |

| Integrità | Gestione precisa dello stress | Mitiga crepe interne e difetti strutturali |

Sblocca oggi stesso la crescita di cristalli ad alta precisione

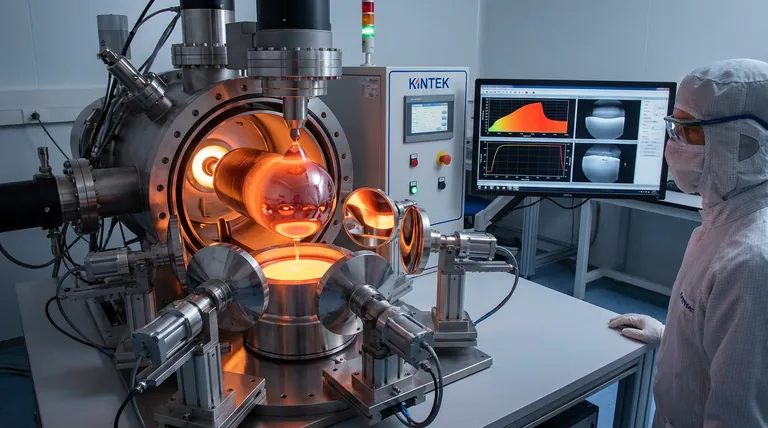

Stai lottando con crepe interne o limiti di diametro nei tuoi processi a zona flottante? KINTEK fornisce le soluzioni avanzate ad alta temperatura di cui hai bisogno per padroneggiare l'interfaccia solido-liquido.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili, su misura per le tue esigenze di laboratorio uniche. Le nostre attrezzature specializzate sono progettate per aiutarti a ottenere una superiore uniformità cristallina e a scalare la tua produzione in modo efficiente.

Pronto a ottimizzare le tue dinamiche termiche? Contatta oggi stesso i nostri esperti di KINTEK per trovare il forno ad alta temperatura perfetto per la tua ricerca!

Riferimenti

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di forni elettrici tra i settori? Aumenta l'efficienza e la precisione nei tuoi processi

- Perché un sistema di insufflazione di ossigeno preriscaldato è essenziale per l'accensione della calcopirite? Assicurare una simulazione precisa della fusione flash

- Qual è la funzione di un sistema di sputtering a ultra-alto vuoto con multi-target per CuGaO2? Guida alla Sintesi di Precisione

- Come funziona un forno da laboratorio? Padroneggia i principi di riscaldamento per il tuo laboratorio

- In che modo un forno a temperatura controllata di precisione regola la composizione chimica nelle eterostrutture Cu-Cu2O?

- Qual è la funzione dei forni industriali nel trattamento di soluzione dell'alluminio 7075? Master Material Strength

- Qual è lo scopo dell'utilizzo di un forno da laboratorio durante la preparazione della cenere di bagassa di canna da zucchero? Ottimizzare il pretrattamento del materiale

- Quali sono i requisiti specifici di controllo della temperatura per la crescita di alpha-SiC? Padroneggia la soglia termica di 1700°C