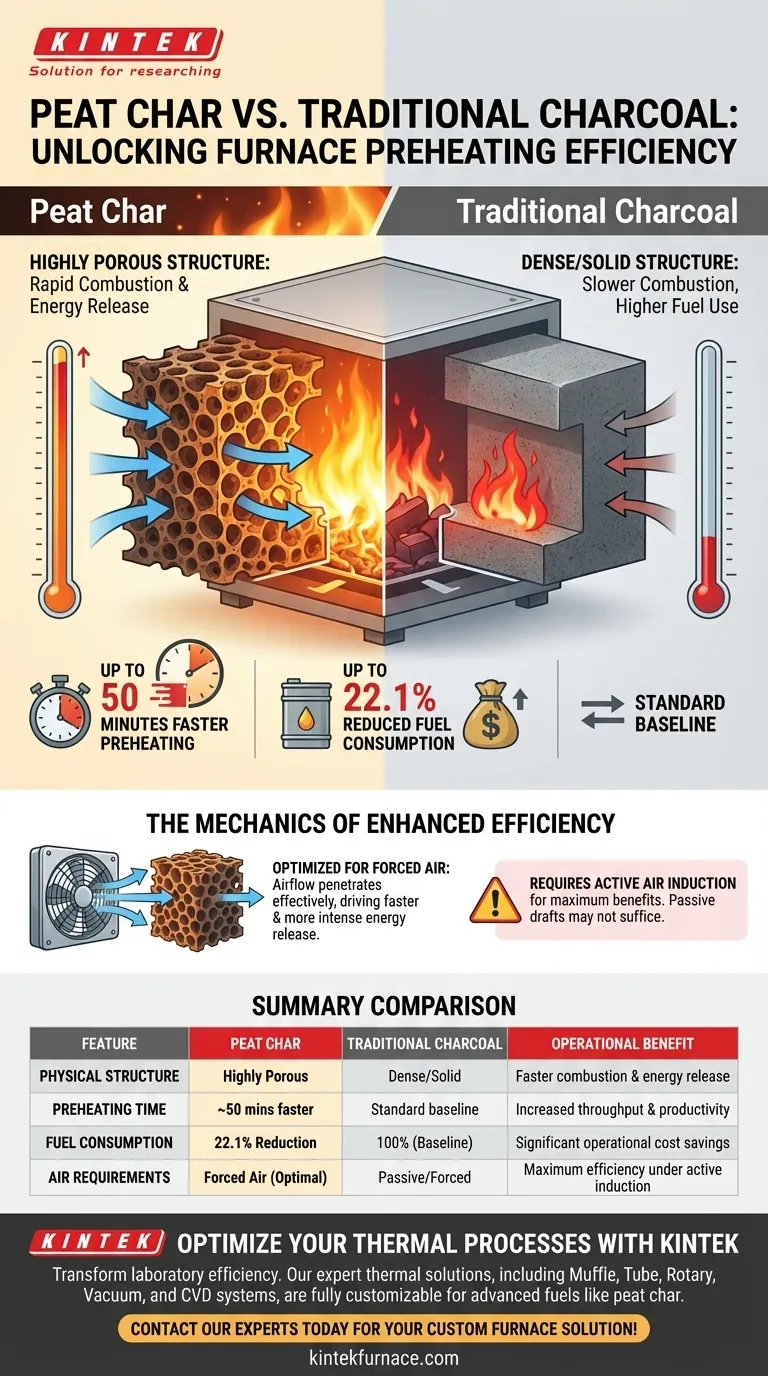

Il carbone di torba offre significativi vantaggi operativi rispetto al carbone tradizionale se utilizzato per il preriscaldamento delle fornaci, principalmente grazie alle sue distinte proprietà fisiche. Sfruttando la sua unica struttura porosa, il carbone di torba può accelerare il processo di preriscaldamento riducendo il tempo di circa 50 minuti e diminuendo il consumo totale di carburante fino al 22,1 percento.

L'efficienza superiore del carbone di torba deriva dalla sua elevata porosità, che consente una combustione e un rilascio di energia più rapidi, in particolare se utilizzato in condizioni di aria forzata.

La Meccanica dell'Efficienza Migliorata

Il Ruolo della Porosità

Il vantaggio fondamentale del carbone di torba risiede nella sua struttura porosa unica. A differenza dei combustibili più densi, questa struttura crea una superficie maggiore per le reazioni di combustione.

Ottimizzato per Aria Forzata

Questa caratteristica fisica è particolarmente efficace in condizioni di aria forzata. Il flusso d'aria penetra più efficacemente nel materiale poroso, guidando un rilascio di energia più rapido e intenso rispetto al carbone tradizionale.

Benefici Operativi Quantificabili

Accelerazione dell'Aumento di Temperatura

Nelle applicazioni di fornaci ad alta temperatura, il tempo è una risorsa critica. La rapida combustione del carbone di torba accelera significativamente l'aumento di temperatura.

Questa accelerazione si traduce in una riduzione dei tempi di preriscaldamento di circa 50 minuti, consentendo alle operazioni di raggiungere le temperature di lavoro molto più rapidamente.

Riduzione del Consumo di Carburante

La velocità non avviene a scapito dell'efficienza; in questo caso, sono correlate. Poiché la fornace raggiunge la temperatura più velocemente, è necessario meno carburante totale per la fase di preriscaldamento.

I dati indicano che l'utilizzo di carbone di torba può ridurre il consumo di carburante fino al 22,1 percento, offrendo una riduzione sostanziale dei costi operativi.

Comprensione dei Requisiti Operativi

La Necessità dell'Aria Forzata

Sebbene il carbone di torba sia altamente efficiente, il riferimento primario nota esplicitamente che questi benefici si verificano in condizioni di aria forzata.

Ciò suggerisce che per sfruttare appieno il rapido aumento di temperatura e il risparmio di carburante, la configurazione della fornace deve utilizzare un'induzione attiva dell'aria. I sistemi che si basano esclusivamente su correnti d'aria passive potrebbero non sfruttare la porosità del carbone di torba allo stesso modo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valutano le fonti di combustibile per il preriscaldamento delle fornaci, considerare i vincoli e le priorità operative specifiche.

- Se la tua priorità principale è un rapido turnaround: Passa al carbone di torba per potenzialmente ridurre di quasi un'ora il tuo programma di preriscaldamento.

- Se la tua priorità principale è la riduzione dei costi: Utilizza il carbone di torba per ridurre i tuoi costi generali di carburante di circa il 20 percento per ciclo.

- Se la tua priorità principale è la compatibilità dell'attrezzatura: Assicurati che la tua fornace utilizzi l'induzione di aria forzata per massimizzare i benefici della struttura porosa del carbone.

Sfruttare la giusta struttura del combustibile è il percorso più diretto per ottimizzare l'efficienza termica.

Tabella Riassuntiva:

| Caratteristica | Carbone di Torba | Carbone Tradizionale | Beneficio Operativo |

|---|---|---|---|

| Struttura Fisica | Altamente Poroso | Denso/Solido | Combustione e rilascio di energia più rapidi |

| Tempo di Preriscaldamento | ~50 minuti più veloce | Linea di base standard | Maggiore produttività e rendimento |

| Consumo di Carburante | Riduzione del 22,1% | 100% (Linea di base) | Significativi risparmi sui costi operativi |

| Requisiti dell'Aria | Aria Forzata (Ottimale) | Passiva/Forzata | Massima efficienza sotto induzione attiva |

Ottimizza i Tuoi Processi Termici con KINTEK

Pronto a trasformare l'efficienza del tuo laboratorio? Sia che tu stia cercando di ridurre di un'ora il tuo programma di riscaldamento o di ridurre drasticamente i costi generali del carburante, scegliere l'attrezzatura giusta è fondamentale.

KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo e produzione esperti. La nostra vasta gamma di sistemi Muffle, Tube, Rotary, Vacuum e CVD sono completamente personalizzabili per gestire combustibili avanzati come il carbone di torba, garantendo che massimizzi ogni percentuale di efficienza energetica.

Contatta i nostri esperti oggi stesso per trovare la tua soluzione di fornace personalizzata!

Guida Visiva

Riferimenti

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono le applicazioni dei forni di sinterizzazione nella stampa 3D? Ottieni componenti ad alta resistenza per l'aerospaziale e altro ancora

- Perché l'AAS con fornetto di grafite è più sensibile dell'AAS a fiamma? Sbloccare il rilevamento a livello di tracce

- Perché è richiesto un controllo preciso delle portate del gas di trasporto per l'attivazione dell'idrochar? Ottimizzare la resa e la purezza del carbonio

- Perché lo iodio ad alta purezza viene utilizzato come agente di trasporto nella crescita di MoS2 e MoSe2? Crescita di cristalli CVT master

- Quale ruolo gioca l'attrezzatura per il riscaldamento a microonde nel VIG senza saldatura? Aumenta l'efficienza con la tecnologia Edge Fusion

- Perché è necessario un processo di pre-fusione negli studi di equilibrio di fase? Reimposta il tuo campione per risultati precisi

- Qual è lo scopo dell'utilizzo di un forno ad aria forzata a 100 °C? Ottimizzare la sintesi del composito Fe3O4@Fe-AC

- Come fa una pressa idraulica ad azione singola a garantire la qualità dei compatti verdi? Fattori chiave per i compositi di alluminio