I sistemi di deposizione fisica da vapore (PVD) operano in ambienti ad alto vuoto per trasformare precursori solidi in una fase gassosa prima di condensarli su un substrato. Utilizzando tecniche come l'evaporazione termica e lo sputtering, queste apparecchiature consentono la fabbricazione di film sottili di perovskite senza l'uso di solventi liquidi.

Il valore fondamentale delle apparecchiature PVD risiede nella loro capacità di disaccoppiare la formazione del film dalla chimica dei solventi. Ciò consente ai ricercatori un controllo preciso sullo spessore e sulla densità dello strato, eliminando al contempo i danni indotti dai solventi spesso riscontrati nell'elaborazione basata su liquidi.

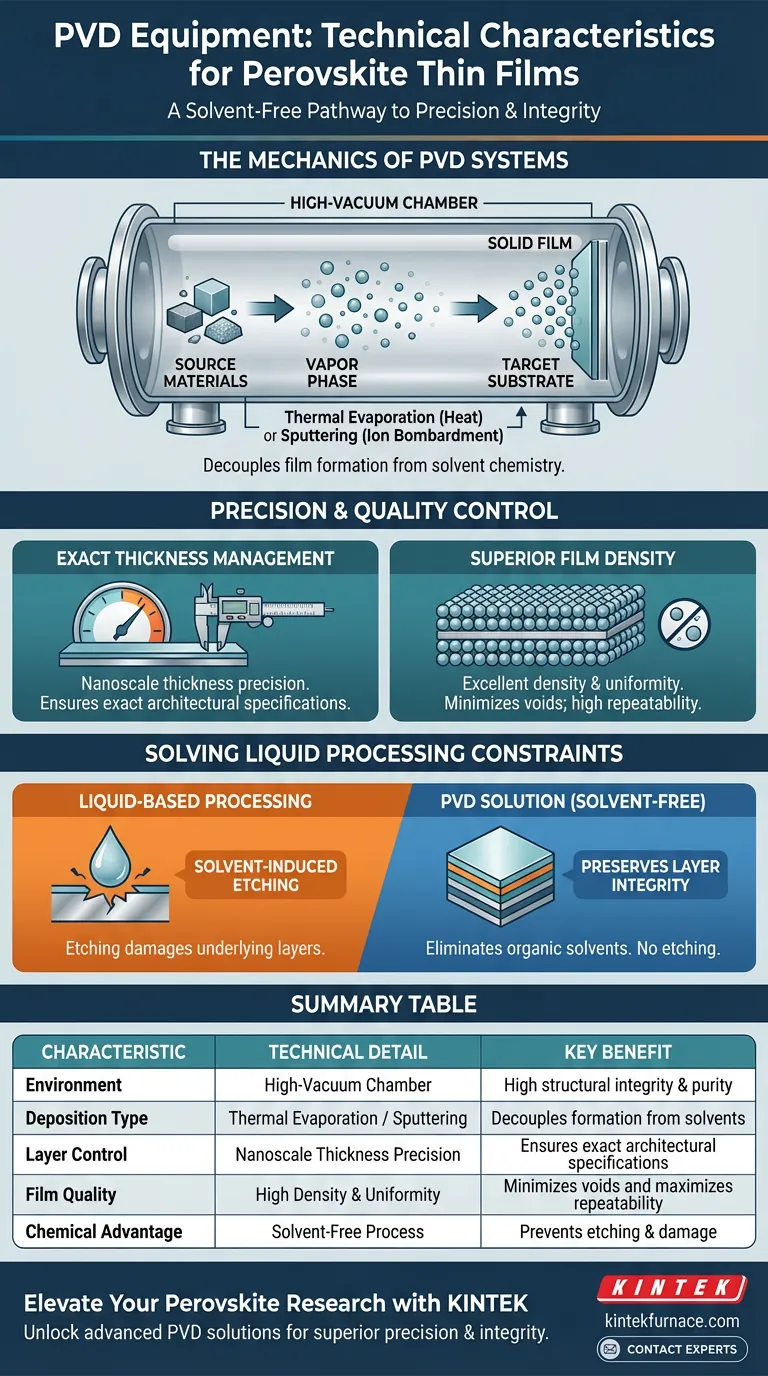

La Meccanica dei Sistemi PVD

Trasformazione di Fase ad Alto Vuoto

La caratteristica fondamentale delle apparecchiature PVD è la creazione di un ambiente ad alto vuoto.

All'interno di questa camera controllata, i materiali sorgente solidi vengono convertiti in un gas.

Questo vapore viene quindi diretto a ricondensarsi sul substrato target, formando un film solido.

Tecniche di Deposizione Specifiche

Il PVD comprende distinti approcci meccanici per ottenere questo cambiamento di fase.

L'evaporazione termica utilizza il calore per vaporizzare il materiale sorgente.

Lo sputtering utilizza il bombardamento ionico per espellere materiale da una sorgente target nella fase vapore.

Precisione e Controllo Qualità

Gestione Esatta dello Spessore

Uno dei distinti vantaggi tecnici del PVD è la capacità di dettare la geometria del film.

Gli operatori possono ottenere un controllo preciso dello spessore di ogni singolo strato di film sottile.

Questa precisione garantisce che lo stack finale soddisfi specifiche architettoniche esatte.

Densità del Film e Ripetibilità Superiori

La natura della deposizione sotto vuoto si traduce in film con elevata integrità strutturale.

I processi PVD producono film caratterizzati da eccellente densità, minimizzando le vuoti che possono verificarsi in altri metodi.

Inoltre, il processo offre un'elevata ripetibilità, garantendo risultati coerenti in molteplici cicli di fabbricazione.

Risoluzione dei Vincoli di Elaborazione Liquida

Il Vantaggio Senza Solventi

Le apparecchiature PVD cambiano fondamentalmente la chimica della fabbricazione eliminando i solventi organici.

Ciò consente l'elaborazione di materiali che altrimenti potrebbero essere sensibili alla dissoluzione chimica.

Prevenzione dell'Incisione Indotta da Solventi

Un problema critico nella costruzione di dispositivi a perovskite multistrato è il danno causato dai solventi.

L'elaborazione basata su liquidi porta spesso a incisioni indotte da solventi, in cui l'applicazione di un nuovo strato dissolve o danneggia quello sottostante.

Il PVD evita completamente questo problema, preservando l'integrità degli strati sottostanti durante la deposizione dei film successivi.

Fare la Scelta Giusta per il Tuo Obiettivo

Le apparecchiature PVD offrono un insieme distinto di capacità per i ricercatori che danno priorità al controllo strutturale e alla stabilità chimica.

- Se il tuo obiettivo principale è la precisione architettonica: Sfrutta il PVD per la sua capacità di controllare rigorosamente lo spessore dello strato e garantire un'elevata densità del film.

- Se il tuo obiettivo principale è l'integrità multistrato: Scegli il PVD per eliminare i solventi organici e prevenire i problemi di incisione intrinseci nell'elaborazione basata su liquidi.

Rimuovendo i solventi dall'equazione, il PVD fornisce un percorso robusto verso film di perovskite di alta qualità e riproducibili.

Tabella Riassuntiva:

| Caratteristica | Dettaglio Tecnico | Beneficio Chiave |

|---|---|---|

| Ambiente | Camera ad Alto Vuoto | Elevata integrità strutturale e purezza |

| Tipo di Deposizione | Evaporazione Termica / Sputtering | Disaccoppia la formazione del film dalla chimica dei solventi |

| Controllo dello Strato | Precisione dello Spessore su Scala Nanometrica | Garantisce specifiche architettoniche esatte |

| Qualità del Film | Elevata Densità e Uniformità | Minimizza le vuoti e massimizza la ripetibilità |

| Vantaggio Chimico | Processo Senza Solventi | Previene l'incisione e i danni agli strati sottostanti |

Eleva la Tua Ricerca sulla Perovskite con KINTEK

Sblocca una precisione architettonica superiore e un'integrità multistrato con le soluzioni PVD avanzate di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, forniamo sistemi sottovuoto, CVD e per film sottili specializzati ad alte prestazioni, personalizzati per le esigenze uniche del tuo laboratorio. Sia che tu stia aumentando la produzione di celle solari o conducendo ricerche fondamentali sui materiali, le nostre apparecchiature personalizzabili ad alta temperatura e sottovuoto garantiscono risultati ripetibili e privi di solventi.

Pronto a eliminare l'incisione indotta da solventi e ottenere film ad alta densità?

Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Azam Khorasani, Mojtaba Abdi‐Jalebi. Opportunities, Challenges, and Strategies for Scalable Deposition of Metal Halide Perovskite Solar Cells and Modules. DOI: 10.1002/aesr.202300275

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

Domande frequenti

- Qual è il vantaggio principale dell'utilizzo di un forno industriale da banco? Risparmiare spazio e aumentare l'efficienza nel vostro laboratorio

- Come fa un sistema di sinterizzazione flash (FS) a migliorare l'efficienza? Sblocca la produzione rapida per compositi di diboruro di titanio

- Perché è necessario un'autoclave in acciaio inossidabile con rivestimento in Teflon per il BiVO4? Garantire purezza e alte prestazioni

- Qual è la funzione principale di un forno a essiccazione a convezione forzata da laboratorio? Preparazione ottimale del biochar di guscio di cocco

- Perché è necessario un controllo preciso della velocità di riscaldamento durante la pirolisi del bambù? Ottimizzare la qualità del nanocomposito Au-NPs/BC

- In cosa differiscono un evaporatore rotante e un forno di essiccazione a temperatura costante? Ottimizzare la preparazione dei campioni di acido umico

- In che modo il posizionamento del foglio di rame influisce sulla preparazione del Cu(111) monocristallino? Ottenere una crescita granulare perfetta

- Qual è il ruolo dei forni ad alta precisione nel trattamento termico dell'Inconel 718? Padroneggia l'ingegneria microstrutturale