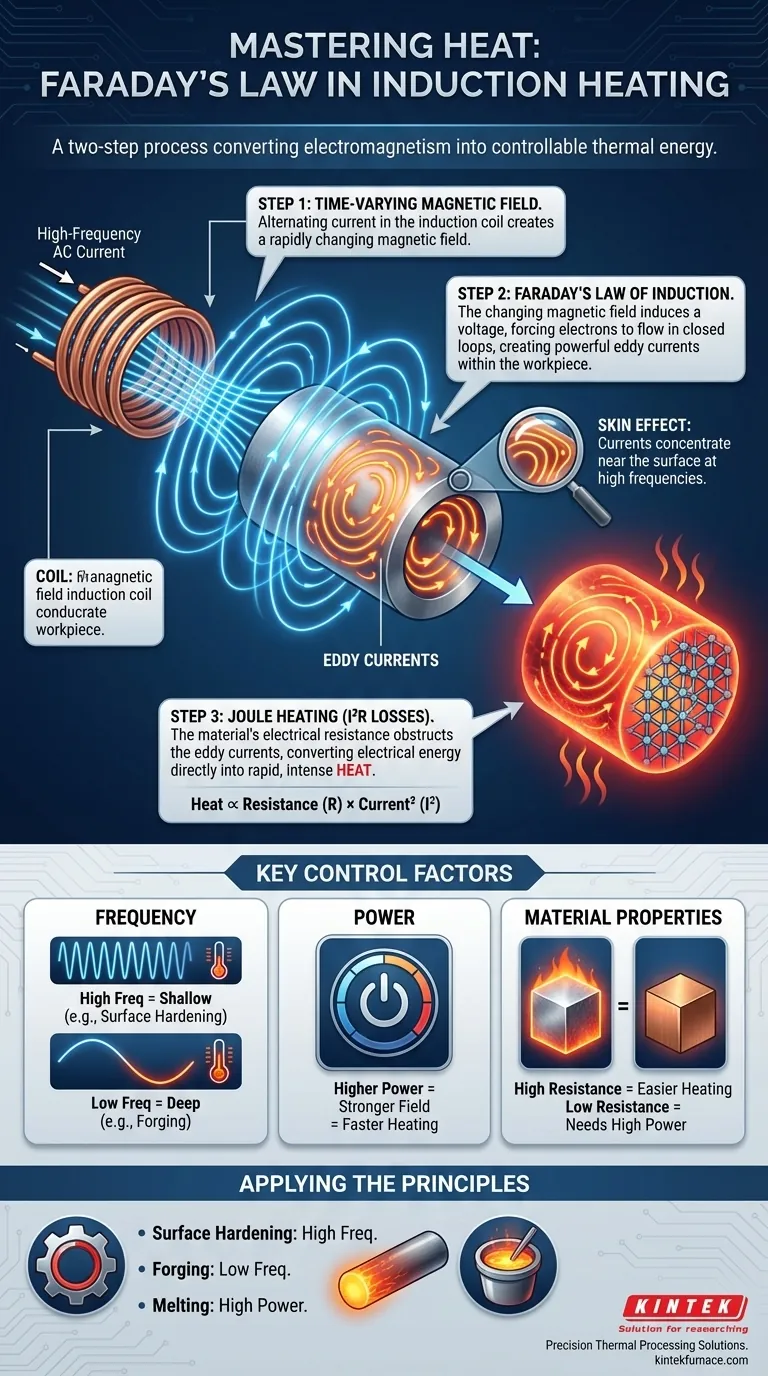

In sostanza, il riscaldamento a induzione funziona grazie a un processo in due fasi avviato dalla Legge di Faraday. In primo luogo, un campo magnetico in rapida variazione viene utilizzato per indurre potenti correnti elettriche, chiamate correnti parassite, direttamente all'interno di un pezzo conduttivo. In secondo luogo, la naturale resistenza elettrica del materiale ostacola queste correnti, causando un'immensa frizione a livello atomico, che genera istantaneamente calore pulito e controllabile.

Il riscaldamento a induzione traduce i principi dell'elettromagnetismo in energia termica. Utilizza un campo magnetico come mezzo per generare correnti elettriche all'interno di un materiale bersaglio, e quindi sfrutta la resistenza intrinseca di quel materiale per trasformare tali correnti in calore.

Il Principio Fondamentale: Dal Magnetismo alla Corrente

Il riscaldamento a induzione è un metodo senza contatto che inizia con la generazione di un tipo specifico di campo magnetico. Il processo è governato da leggi fondamentali della fisica.

Fase 1: Creazione di un Campo Magnetico Variabile nel Tempo

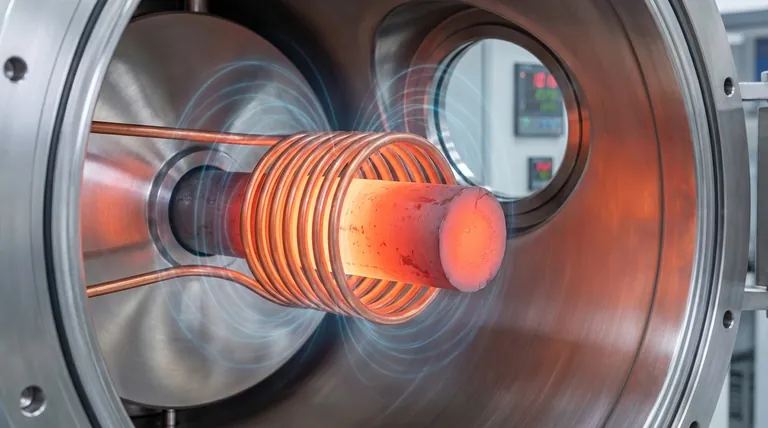

Il processo inizia con una bobina a induzione, tipicamente realizzata in tubo di rame. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina.

Questa corrente AC produce un campo magnetico altamente concentrato e in rapida variazione nello spazio attorno e all'interno della bobina.

Fase 2: Legge di Induzione di Faraday

Quando un pezzo conduttivo (come un pezzo di acciaio) viene posizionato all'interno di questo campo magnetico, le linee di campo lo attraversano.

Poiché il campo magnetico è alternato, la sua intensità e direzione cambiano costantemente. Secondo la Legge di Induzione di Faraday, questo cambiamento induce una tensione, o forza elettromotrice, all'interno del pezzo.

Fase 3: La Nascita delle Correnti Parassite

Questa tensione indotta costringe gli elettroni a fluire all'interno del materiale conduttivo. Poiché il pezzo è un oggetto solido, queste correnti vorticano in anelli chiusi.

Queste correnti vorticose interne sono note come correnti parassite (eddy currents). Sono il risultato diretto dell'azione della Legge di Faraday sul pezzo.

Il Meccanismo di Riscaldamento: Dalla Corrente al Calore

La creazione delle correnti parassite è solo metà della storia. Il riscaldamento effettivo deriva dall'interazione di queste correnti con il materiale stesso.

Il Ruolo della Resistenza Elettrica

Nessun materiale è un conduttore perfetto; ogni metallo ha un certo grado di resistenza elettrica. Questa resistenza agisce come attrito sul flusso degli elettroni.

Quando le potenti correnti parassite sono costrette a fluire attraverso il metallo resistivo, superano questo "attrito" e l'energia elettrica viene convertita direttamente in energia termica.

Riscaldamento Joule (Perdite I²R)

Questo fenomeno è noto come riscaldamento Joule. La quantità di calore prodotta è direttamente proporzionale alla resistenza del materiale (R) e al quadrato dell'intensità della corrente (I²).

Poiché le correnti parassite indotte possono essere molto grandi, le perdite I²R risultanti generano calore rapido e intenso precisamente dove scorrono le correnti.

L'Effetto Pelle

Alle alte frequenze utilizzate nel riscaldamento a induzione, le correnti parassite non fluiscono uniformemente attraverso il pezzo. Tendono a concentrarsi in un sottile strato vicino alla superficie.

Questo è chiamato effetto pelle (skin effect). Fa sì che la superficie del pezzo si riscaldi molto più rapidamente e intensamente del suo nucleo, rendendo il riscaldamento a induzione ideale per applicazioni come la tempra superficiale.

Comprensione dei Fattori Chiave

L'efficacia e la natura del riscaldamento a induzione non sono casuali. Sono controllate da diversi parametri chiave che un ingegnere può manipolare.

Impatto della Frequenza

La frequenza della corrente alternata è una leva di controllo critica. Frequenze più elevate creano un effetto pelle più forte, concentrando il calore sulla superficie per un riscaldamento superficiale e rapido. Frequenze più basse consentono al campo magnetico di penetrare più in profondità, riscaldando una maggiore parte del volume del materiale.

Impatto della Potenza

La potenza applicata alla bobina a induzione determina l'intensità del campo magnetico. Un campo più forte induce una tensione più elevata, che a sua volta crea correnti parassite più grandi e genera calore più rapidamente.

Impatto delle Proprietà del Materiale

Il materiale del pezzo gioca un ruolo enorme. I materiali con maggiore resistenza elettrica (come acciaio o titanio) si riscaldano molto più facilmente dei materiali con bassa resistenza (come rame o alluminio). Anche i materiali magnetici come l'acciaio beneficiano del riscaldamento per isteresi a temperature più basse, il che si aggiunge all'effetto complessivo.

Scegliere la Soluzione Giusta per la Tua Applicazione

Comprendere questi principi consente di controllare con precisione il processo di riscaldamento per diversi obiettivi industriali.

- Se il tuo obiettivo principale è la tempra superficiale di un ingranaggio in acciaio: Usa una frequenza elevata (da 50 kHz a 400 kHz) per concentrare il calore in un sottile strato sui denti, seguito da uno spegnimento rapido.

- Se il tuo obiettivo principale è riscaldare una billetta grande per la forgiatura: Usa una frequenza più bassa (da 1 kHz a 10 kHz) per garantire che il calore penetri in profondità nel nucleo del materiale per una malleabilità uniforme.

- Se il tuo obiettivo principale è fondere un metallo altamente conduttivo come il rame: Devi utilizzare un sistema ad altissima potenza per generare un campo magnetico abbastanza forte da indurre correnti di riscaldamento significative.

Padroneggiando questi principi elettromagnetici, puoi applicare il calore con precisione chirurgica, esattamente quando e dove è necessario.

Tabella Riassuntiva:

| Principio | Ruolo nel Riscaldamento a Induzione |

|---|---|

| Legge di Faraday | Induce tensione e correnti parassite in un pezzo conduttivo. |

| Riscaldamento Joule (Perdite I²R) | Converte l'energia elettrica delle correnti parassite in calore. |

| Effetto Pelle | Concentra il calore sulla superficie per un controllo termico preciso. |

| Frequenza | Controlla la profondità di penetrazione del calore (alta per la superficie, bassa per la profondità). |

Padroneggia la lavorazione termica di precisione con le soluzioni avanzate di riscaldamento a induzione di KINTEK.

Comprendere i principi dell'induzione elettromagnetica è il primo passo. Applicarli con l'attrezzatura giusta è ciò che produce risultati. KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura.

La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali e produttive uniche, sia che si tratti di tempra superficiale, forgiatura o fusione.

Pronto a sfruttare la potenza del riscaldamento a induzione con precisione chirurgica? Contatta oggi i nostri esperti per discutere come possiamo personalizzare una soluzione per il tuo materiale e la tua applicazione specifici.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche