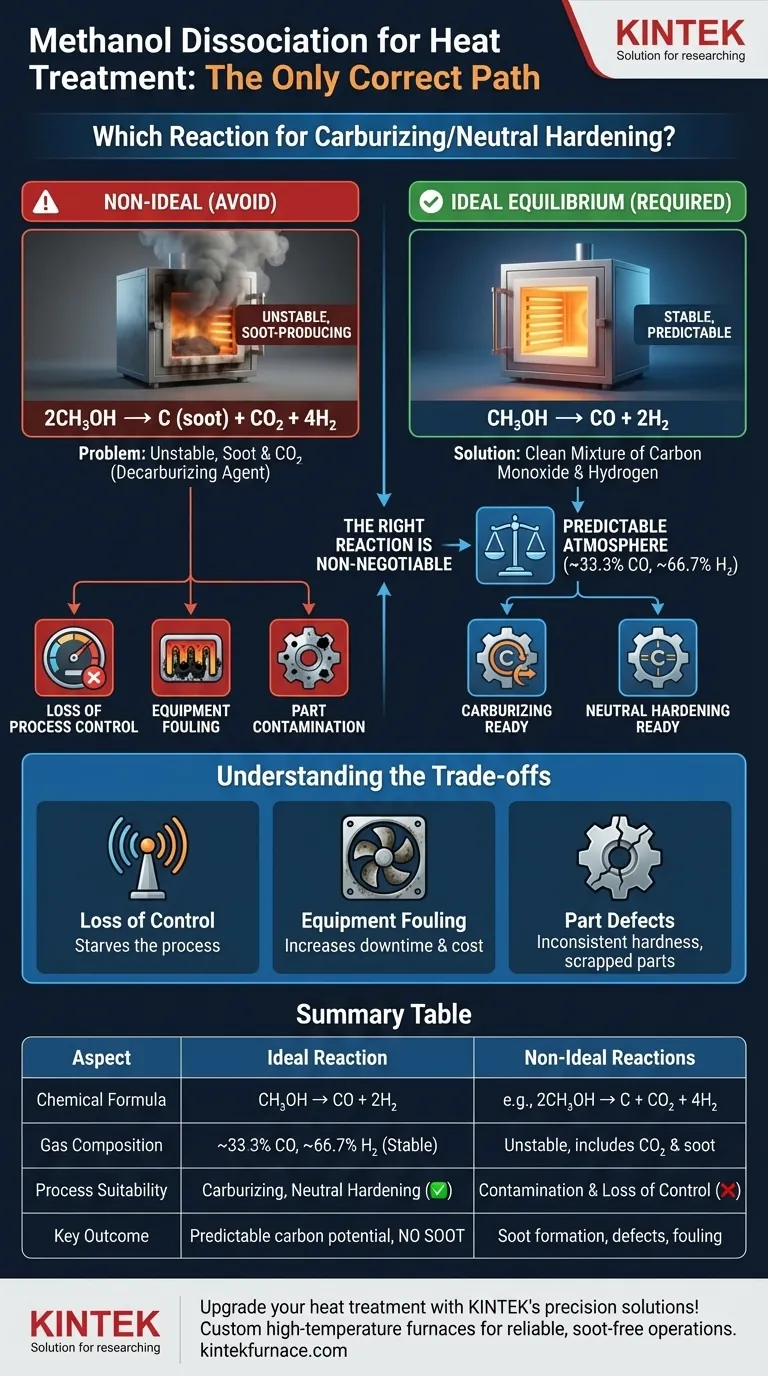

Per qualsiasi processo di trattamento termico controllato, l'unica reazione di dissociazione del metanolo appropriata è quella che produce una miscela pulita di monossido di carbonio e idrogeno: CH₃OH -> CO + 2H₂. Questa è la reazione ideale di equilibrio ad alta temperatura. Qualsiasi altro percorso di reazione indica un processo instabile e fuori equilibrio che produce fuliggine, minando l'intero obiettivo del controllo atmosferico.

La sfida fondamentale nell'uso del metanolo per il trattamento termico non è solo creare un'atmosfera protettiva, ma crearne una che sia stabile, prevedibile e priva di contaminanti. La scelta della reazione non è una scelta, ma un requisito per il successo. Solo la dissociazione completa in monossido di carbonio e idrogeno fornisce il controllo necessario per la metallurgia moderna.

Perché la Reazione Corretta Non È Negoziabile

Il metanolo viene utilizzato come precursore liquido sicuro e immagazzinabile per generare un'atmosfera del forno su richiesta. Serve come alternativa moderna ai generatori di gas endotermico tradizionali. L'obiettivo è scomporlo in una miscela precisa di gas che possa quindi essere utilizzata per controllare il carbonio superficiale dei pezzi di acciaio.

L'Obiettivo: Un Potenziale di Cementazione Definito

La capacità di un'atmosfera di forno di aggiungere o rimuovere carbonio dall'acciaio è nota come il suo potenziale di cementazione. Questo è governato dai rapporti specifici di gas attivi, principalmente monossido di carbonio (CO), anidride carbonica (CO₂) idrogeno (H₂) e vapore acqueo (H₂O).

Per controllare questo potenziale, è necessario partire da una composizione di gas nota e pulita. La dissociazione ideale del metanolo fornisce esattamente questo.

La Reazione di Equilibrio Ideale: CH₃OH -> CO + 2H₂

Questa reazione è il fondamento dell'uso del metanolo per il trattamento termico. A temperature sufficientemente elevate (tipicamente superiori a 850°C / 1550°F), il metanolo si decompone in modo pulito e completo.

Questo produce un'atmosfera prevedibile composta da circa il 33,3% di monossido di carbonio e il 66,7% di idrogeno. Questa base pulita è il punto di partenza perfetto sia per la cementazione (aggiungendo un gas arricchente di carbonio come il propano) sia per la tempra neutra.

Il Problema delle Reazioni Secondarie

Quando il processo di dissociazione è incompleto o avviene a temperatura troppo bassa, subentrano reazioni secondarie indesiderate. Queste sono le reazioni fuori equilibrio che devono essere evitate.

Reazioni Fuori Equilibrio e Fuliggine

Sebbene possano verificarsi diverse reazioni secondarie, sono tutte caratterizzate dalla formazione di carbonio solido, o fuliggine. Un esempio comune è:

2CH₃OH -> C (fuliggine) + CO₂ + 4H₂

Questa reazione è disastrosa per due motivi. Primo, produce fuliggine, un contaminante principale. Secondo, crea anidride carbonica (CO₂), che è un agente decarburante e sbilancia l'intera atmosfera.

Un Processo Instabile e Incontrollabile

Queste reazioni secondarie sono definite "fuori equilibrio" perché la composizione del gas è instabile e cambia costantemente. L'atmosfera tenterà di raggiungere l'equilibrio facendo reagire ulteriormente la fuliggine e la CO₂, ma questo processo è lento e imprevedibile.

Tentare di controllare un processo basandosi su un'atmosfera instabile è impossibile. I tuoi sensori forniranno letture inaffidabili e l'effetto sull'acciaio sarà incoerente.

Comprendere i Compromessi: Il Costo della Fuliggine

Scegliere condizioni che portino alla reazione corretta non è una semplice preferenza; è una decisione operativa critica. Consentire reazioni secondarie che producono fuliggine ha gravi conseguenze.

Perdita di Controllo del Processo

Il carbonio che forma fuliggine è carbonio che non è più disponibile nella fase gassosa (CO) per svolgere la sua funzione. Questo affama il processo di cementazione e rende impossibile mantenere un potenziale di carbonio target.

Sporcamento delle Apparecchiature

La fuliggine è un contaminante fisico che si accumula su tutto all'interno del forno: pareti, elementi riscaldanti, ventole di circolazione e i pezzi stessi. Questo accumulo riduce l'efficienza, porta a costosi tempi di inattività per cicli di burnout e può danneggiare permanentemente apparecchiature sensibili.

Contaminazione dei Pezzi

Uno strato di fuliggine sulla superficie del pezzo può interferire con il processo di trattamento termico e le operazioni successive come la tempra. Può portare a una durezza incoerente, punti molli e difetti cosmetici che comportano lo scarto dei pezzi.

Fare la Scelta Giusta per il Tuo Processo

Ottenere la corretta dissociazione del metanolo è una questione di garantire le condizioni giuste, principalmente la temperatura. Il metanolo deve essere iniettato in una zona del forno sufficientemente calda da favorire la reazione completa CH₃OH -> CO + 2H₂.

- Se il tuo obiettivo principale è la cementazione: Devi ottenere la reazione

CH₃OH -> CO + 2H₂per creare un'atmosfera di base prevedibile con un'alta concentrazione di CO, che arricchirai per spingere il carbonio nell'acciaio. - Se il tuo obiettivo principale è la tempra neutra: Devi ottenere la reazione

CH₃OH -> CO + 2H₂per creare un'atmosfera di base il cui potenziale di carbonio possa essere regolato con precisione per adattarsi a quello dell'acciaio, prevenendo sia l'aumento che la perdita di carbonio. - Se il tuo obiettivo principale è l'affidabilità del processo: Evitare reazioni secondarie che producono fuliggine è fondamentale per prevenire danni alle apparecchiature, ridurre la manutenzione e garantire risultati coerenti e ripetibili per ogni lotto.

In definitiva, padroneggiare la chimica del metanolo significa raggiungere uno stato di equilibrio prevedibile, che è la pietra angolare di tutti i moderni trattamenti termici.

Tabella Riassuntiva:

| Aspetto | Reazione Ideale | Reazioni Non Ideali |

|---|---|---|

| Formula Chimica | CH₃OH -> CO + 2H₂ | es. 2CH₃OH -> C + CO₂ + 4H₂ |

| Composizione del Gas | ~33,3% CO, ~66,7% H₂ | Instabile, include CO₂ e fuliggine |

| Idoneità al Processo | Cementazione, tempra neutra | Porta a contaminazione e perdita di controllo |

| Risultato Chiave | Potenziale di carbonio prevedibile, assenza di fuliggine | Formazione di fuliggine, sporcamento delle apparecchiature, difetti dei pezzi |

Aggiorna i tuoi processi di trattamento termico con le soluzioni di precisione di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni ad alta temperatura avanzati come forni a muffola, a tubo, rotativi, sottovuoto e con atmosfera controllata e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che le tue esigenze sperimentali uniche siano soddisfatte per operazioni affidabili e prive di fuliggine. Non lasciare che atmosfere instabili compromettano i tuoi risultati: contattaci oggi per discutere come le nostre soluzioni di forni personalizzate possono migliorare l'efficienza della tua cementazione e tempra neutra!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati