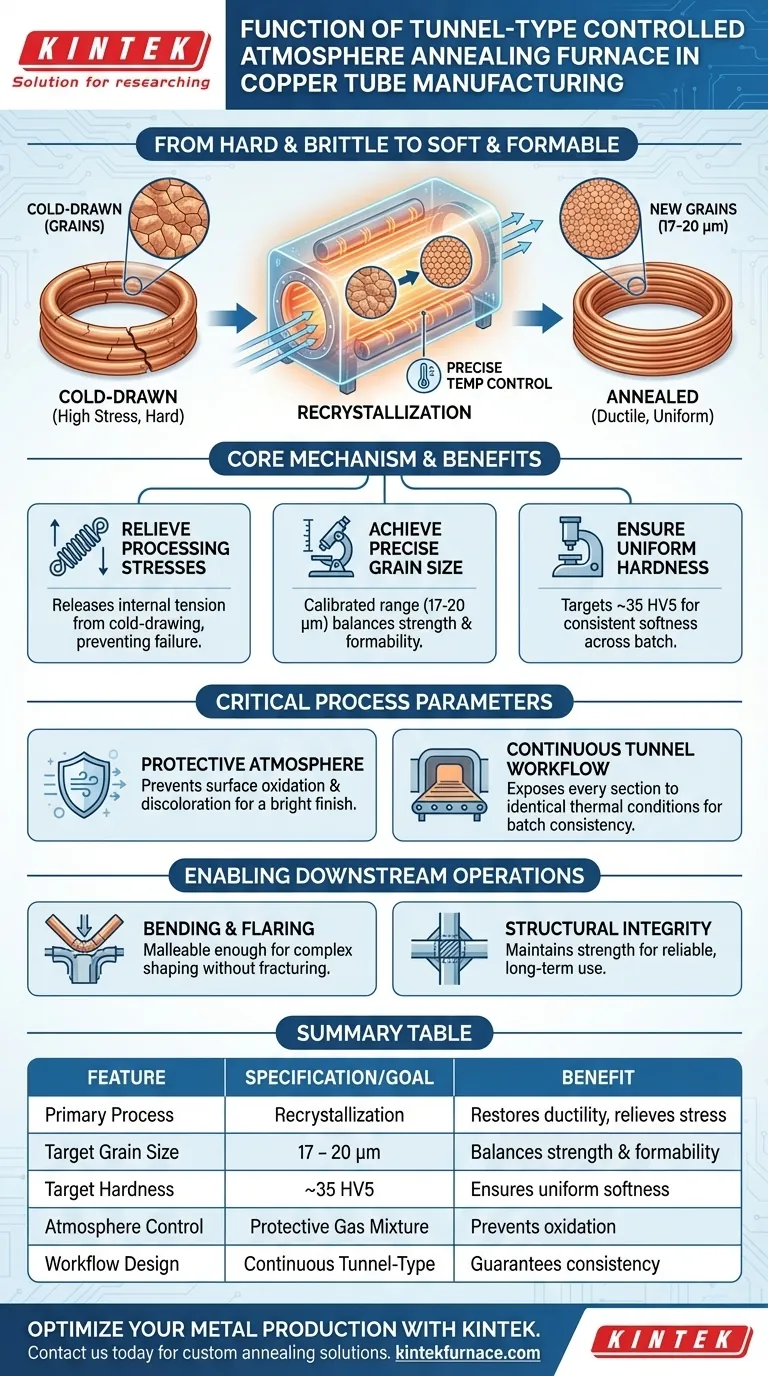

La funzione di un forno di ricottura a atmosfera controllata di tipo a tunnel è ripristinare la duttilità dei tubi di rame trafilati a freddo attraverso una ricristallizzazione precisa. Questo processo termico continuo allevia le tensioni interne causate dalle precedenti fasi di produzione e modifica la struttura interna del metallo. Mantenendo una specifica atmosfera protettiva, garantisce che i tubi raggiungano una morbidezza uniforme senza ossidazione superficiale, preparandoli per complesse lavorazioni meccaniche.

Concetto Chiave La trafilatura a freddo rende il rame duro e fragile; questo forno inverte tale effetto per prevenire crepe durante l'installazione o la fabbricazione. Controllando la dimensione dei grani e la durezza entro tolleranze ristrette, il forno garantisce che il materiale diventi sufficientemente malleabile per la piegatura e la svasatura, mantenendo l'integrità strutturale.

Il Meccanismo della Ricristallizzazione

Alleviamento delle Tensioni di Lavorazione

Durante il processo di trafilatura a freddo, i tubi di rame vengono allungati e compressi, creando una significativa tensione interna. Questo rende il materiale duro ma incline al cedimento sotto ulteriore stress. La funzione principale del forno di ricottura è riscaldare il materiale sufficientemente per rilasciare queste tensioni di lavorazione accumulate.

Formazione di Nuovi Grani

Il trattamento termico innesca la ricristallizzazione, un processo in cui i grani deformati nella struttura metallica vengono sostituiti da un nuovo insieme di grani privi di difetti. Questo reset microstrutturale è essenziale per trasformare le proprietà fisiche del rame da rigido a flessibile.

Controllo Preciso della Dimensione dei Grani

Il controllo della dimensione di questi nuovi grani è fondamentale per le prestazioni. Il forno è calibrato per mantenere una dimensione dei grani tipicamente compresa tra 17 e 20 µm. Mantenere i grani all'interno di questo intervallo specifico garantisce l'equilibrio ottimale tra resistenza e formabilità.

Garantire l'Uniformità del Materiale

Ottenere una Durezza Costante

Un risultato chiave di questo processo è la riduzione della durezza a un livello uniforme in tutto il lotto. Il forno mira tipicamente a un valore di durezza di circa 35 HV5. Questo specifico livello di morbidezza consente al rame di essere lavorato facilmente senza fratturarsi.

Abilitare le Operazioni Meccaniche

Il ripristino della duttilità non è un fine a sé stesso; è un requisito per la produzione a valle. Grazie a questo processo di ricottura, i tubi di rame possono subire con successo rigorose operazioni meccaniche, come la piegatura e la svasatura, che frantumerebbero il rame trafilato a freddo non trattato.

Coerenza Continua del Lotto

Il design "a tunnel" facilita un flusso di lavoro continuo anziché un processo a lotto statico. Ciò garantisce che ogni sezione del tubo di rame sia esposta a condizioni termiche identiche, ottenendo proprietà uniformi durante l'intera corsa di produzione.

Parametri Critici del Processo

Il Ruolo dell'Atmosfera Protettiva

L'aspetto "atmosfera controllata" è vitale per mantenere la qualità superficiale. Circondando il rame con una miscela di gas protettivi durante il riscaldamento, il forno impedisce all'ossigeno di reagire con il metallo caldo. Ciò garantisce che i tubi emergano brillanti e puliti, anziché ossidati o scoloriti.

Stabilità della Temperatura

Per ottenere la dimensione dei grani specifica (17–20 µm) e la durezza (35 HV5) menzionate sopra, la stabilità della temperatura è non negoziabile. Le fluttuazioni nella temperatura del forno porterebbero a una crescita dei grani incoerente, con conseguenti sezioni di tubo troppo morbide o troppo fragili.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta il processo di ricottura per i tubi di rame, concentrati sui requisiti meccanici specifici della tua applicazione finale.

- Se il tuo obiettivo principale è la sagomatura intricata (Piegatura/Svasatura): Assicurati che il processo verifichi rigorosamente che la dimensione dei grani sia mantenuta tra 17 e 20 µm per massimizzare la duttilità.

- Se il tuo obiettivo principale è la coerenza del materiale: Verifica che il forno raggiunga una durezza uniforme di ~35 HV5 per prevenire punti deboli nelle lunghe tirature di produzione.

In definitiva, il valore di questo forno risiede nella sua capacità di trasformare rame rigido e stressato in un componente affidabile e formabile pronto per l'uso industriale.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Obiettivo | Beneficio |

|---|---|---|

| Processo Primario | Ricristallizzazione | Ripristina la duttilità e allevia le tensioni interne |

| Dimensione Obiettivo dei Grani | 17 - 20 µm | Bilancia la resistenza del materiale e la formabilità |

| Durezza Obiettivo | ~35 HV5 | Garantisce una morbidezza uniforme per piegatura e svasatura |

| Controllo Atmosfera | Miscela di Gas Protettivi | Previene l'ossidazione e lo scolorimento superficiale |

| Design Flusso di Lavoro | Tipo a Tunnel Continuo | Garantisce coerenza del lotto e uniformità termica |

Ottimizza la Tua Produzione di Metalli con KINTEK

Non lasciare che materiali fragili blocchino la tua produzione. Supportato da R&S esperta e produzione di precisione, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per le tue specifiche esigenze di trattamento termico. Sia che tu miri a un controllo preciso della dimensione dei grani o a finiture prive di ossidazione, i nostri forni da laboratorio e industriali forniscono la stabilità richiesta dalle tue applicazioni ad alta temperatura.

Pronto a migliorare l'efficienza e la qualità del materiale del tuo laboratorio? Contatta KINTEK oggi stesso per consultare i nostri esperti sulla soluzione di ricottura perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Zeynep Sirel, Mehmet Ali Akoy. Influence of Phosphorus Content and Preheating Conditions on Grain Size of Cu-DHP Copper Tubes. DOI: 10.34088/kojose.1475031

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come viene utilizzata una fornace a scatola con atmosfera nel trattamento termico dei materiali metallici? Migliorare la precisione e la qualità

- Perché viene utilizzata una miscela di gas Argon-Idrogeno nella levitazione aerodinamica? Ottenere la fusione pura dei metalli e un controllo di precisione

- In che modo un forno a pozzo a atmosfera contribuisce al trattamento termico dei materiali? Ottieni un controllo preciso e risultati superiori

- Quali sono i due scopi principali delle condizioni di atmosfera controllata nei forni? Proteggere o Trasformare i Materiali per Prestazioni Ottimali

- Come viene utilizzata una fornace ad alta temperatura in atmosfera durante la fase di ossidazione interna della produzione di rame rinforzato con dispersione di allumina (ADSC)? Sblocca una resistenza superiore del materiale

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Perché il flusso continuo di argon è essenziale per la pirolisi del biochar? Ottieni risultati ad alta resa e alta purezza

- Perché un'atmosfera uniforme è importante nella carburazione dei pezzi? Assicurare durezza costante e prevenire guasti