Nella lavorazione dei metalli, un'atmosfera riducente viene utilizzata principalmente per proteggere i componenti metallici dall'ossidazione e da altre reazioni superficiali dannose durante i trattamenti ad alta temperatura. Sostituendo l'ossigeno con una miscela di gas controllata, è possibile eseguire processi come la ricottura per migliorare le proprietà di un metallo senza causare scolorimento, formazione di scaglie o corrosione.

Ad alte temperature, i metalli diventano altamente reattivi e vulnerabili all'ossigeno presente nell'aria. Un'atmosfera riducente funge da scudo chimico, non solo prevenendo l'ossidazione dannosa, ma spesso invertendola attivamente, garantendo che il prodotto finale mantenga la qualità superficiale e l'integrità strutturale desiderate.

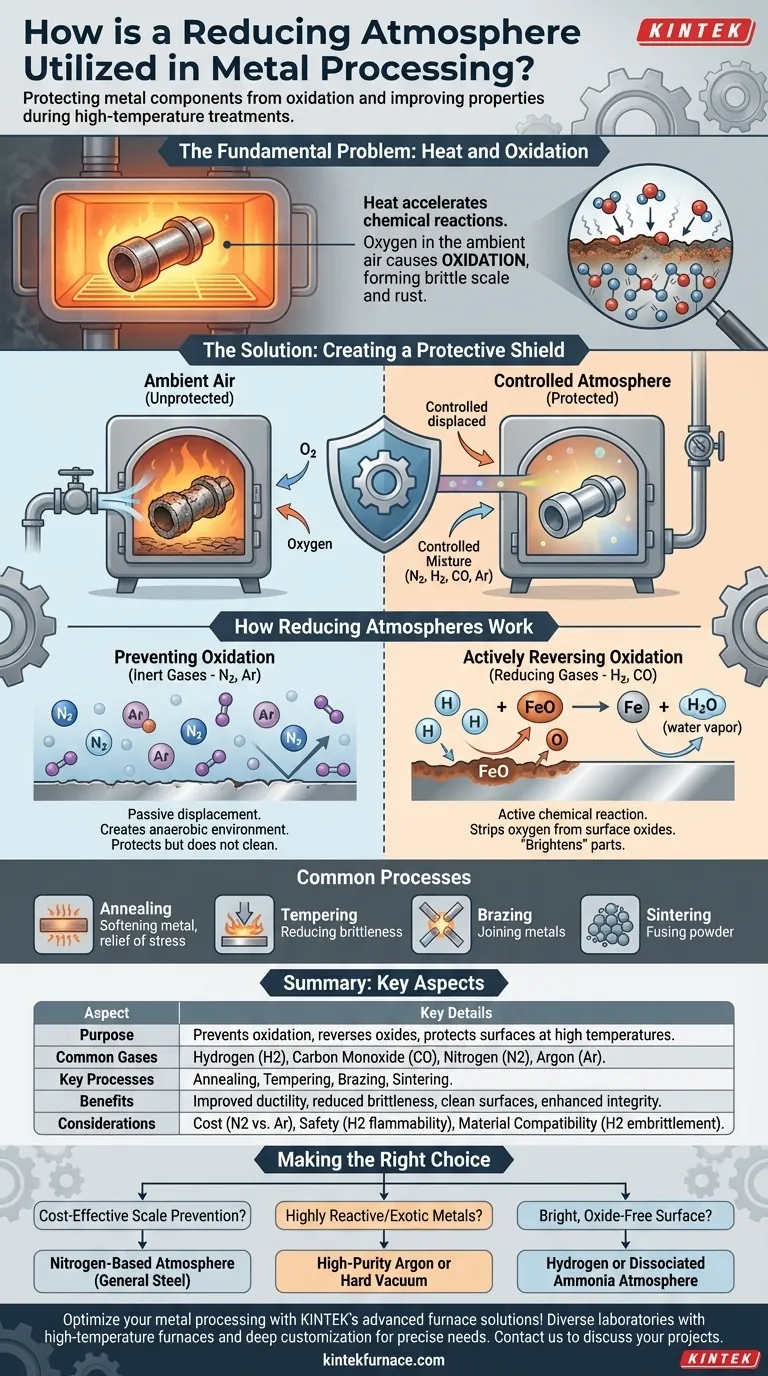

Il problema fondamentale: calore e ossidazione

La lavorazione dei metalli ad alta temperatura è un gioco di equilibrio. Il calore è necessario per alterare le proprietà fisiche di un metallo, ma accelera anche drasticamente le reazioni chimiche indesiderate.

Perché il calore crea una sfida

Quando il metallo viene riscaldato, i suoi atomi vibrano con maggiore energia, rendendolo molto più suscettibile alla reazione con l'ossigeno nell'aria ambiente. Questa reazione, nota come ossidazione, forma uno strato fragile di scaglia o ruggine sulla superficie del metallo.

Questo strato di ossido è quasi sempre indesiderabile. Compromette le dimensioni del metallo, degrada la finitura superficiale e può influire negativamente sulle sue proprietà meccaniche, come la resistenza alla fatica.

L'obiettivo: creare uno scudo protettivo

Per risolvere questo problema, i processi di trattamento termico critici vengono eseguiti all'interno di forni sigillati riempiti con un'atmosfera attentamente controllata.

Questa atmosfera sposta l'aria ambiente, rimuovendo l'ossigeno e sostituendolo con gas che sono inerti o attivamente ostili alla formazione di ossidi. Ciò assicura che il trattamento termico raggiunga il suo scopo senza causare danni collaterali al materiale.

Come funzionano le atmosfere riducenti

Le atmosfere controllate operano su uno spettro, dal semplice prevenire l'ossidazione al ripristinarla attivamente.

Prevenire l'ossidazione con gas inerti

L'approccio più semplice è utilizzare un gas inerte, più comunemente azoto (N2) o argon (Ar). Questi gas non reagiscono con il metallo, anche ad alte temperature.

La loro funzione è puramente di spostamento. Inondando il forno, spingono fuori l'ossigeno, creando un ambiente anaerobico (privo di ossigeno) in cui l'ossidazione non può verificarsi. Proteggono il metallo ma non puliscono né modificano la sua superficie esistente.

Invertire attivamente l'ossidazione con gas riducenti

Una vera atmosfera riducente fa un passo in più. Contiene gas come idrogeno (H2) o monossido di carbonio (CO) che cercano attivamente e reagiscono con eventuali ossidi metallici presenti sulla superficie.

Ad esempio, l'idrogeno rimuove gli atomi di ossigeno dall'ossido di ferro, riducendolo nuovamente a ferro puro e formando vapore acqueo (H2O) come sottoprodotto. Questo processo può "lucidare" un pezzo rimuovendo leggero strato esistente, ottenendo una superficie pulita e incontaminata dopo il trattamento.

Processi comuni che richiedono atmosfere controllate

- Ricottura: Ammorbidire il metallo e alleviare le tensioni interne per migliorare la duttilità.

- Rinvenimento: Ridurre la fragilità dell'acciaio temprato.

- Brasatura: Unire metalli utilizzando un materiale d'apporto.

- Sinterizzazione: Fondere insieme polveri metalliche per formare una parte solida.

Comprendere i compromessi

La scelta dell'atmosfera è una decisione critica basata sul materiale trattato, sul risultato desiderato e sui vincoli operativi come costi e sicurezza.

Costo vs. Purezza

L'azoto è il cavallo di battaglia delle atmosfere inerti perché è relativamente economico. Tuttavia, per i metalli estremamente sensibili o reattivi come il titanio, è richiesta la maggiore purezza e l'inerzia completa dell'argon, nonostante il suo costo significativamente più elevato.

Sicurezza e compatibilità dei materiali

L'idrogeno è l'agente riducente comune più potente ed efficace. Tuttavia, è altamente infiammabile e presenta un rischio di esplosione se non maneggiato con estrema cautela.

Inoltre, l'idrogeno può essere assorbito da alcuni metalli, in particolare alcuni acciai, causando un fenomeno noto come fragilizzazione da idrogeno, che rende il materiale fragile e soggetto a rottura.

Semplicità vs. Controllo

Utilizzare un gas inerte puro come l'azoto è semplice, ma il suo effetto è puramente passivo. La creazione di un'atmosfera riducente da generatori di gas esotermici o endotermici produce una miscela complessa di CO, CO2, H2 e N2.

Sebbene più efficaci per la riduzione attiva, questi sistemi richiedono un controllo preciso dei rapporti di gas (ad esempio, il rapporto CO:CO2) per mantenere il potenziale chimico desiderato e prevenire effetti collaterali indesiderati come la carburazione (aggiunta di carbonio alla superficie del metallo).

Fare la scelta giusta per il tuo processo

Selezionare l'atmosfera corretta è essenziale per ottenere le proprietà del materiale desiderate gestendo al contempo costi e rischi.

- Se la tua priorità principale è la prevenzione delle scaglie economicamente vantaggiosa: un'atmosfera a base di azoto è generalmente la scelta più economica ed efficace per il trattamento termico generico di acciai comuni.

- Se la tua priorità principale è il trattamento di metalli altamente reattivi o esotici: è necessaria un'atmosfera di argon ad alta purezza o un forno a vuoto spinto per fornire l'ambiente di lavorazione più pulito possibile.

- Se la tua priorità principale è ottenere una superficie lucida e priva di ossidi: è necessaria un'atmosfera contenente una percentuale significativa di idrogeno o ammoniaca dissociata per ridurre attivamente gli ossidi superficiali.

In definitiva, padroneggiare l'atmosfera all'interno del forno è fondamentale per padroneggiare le proprietà del componente metallico finale.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Scopo | Previene l'ossidazione, inverte gli ossidi esistenti, protegge le superfici metalliche durante i processi ad alta temperatura |

| Gas comuni | Idrogeno (H2), Monossido di carbonio (CO), Azoto (N2), Argon (Ar) |

| Processi chiave | Ricottura, Rinvenimento, Brasatura, Sinterizzazione |

| Vantaggi | Migliore duttilità, riduzione della fragilità, superfici pulite, maggiore integrità strutturale |

| Considerazioni | Costo, sicurezza (es. infiammabilità dell'idrogeno), compatibilità dei materiali (es. fragilizzazione da idrogeno) |

Ottimizza la tua lavorazione dei metalli con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo diversi laboratori con forni ad alta temperatura come Muffle, a Tubo, Rotativi, Sotto Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come possiamo supportare i tuoi progetti e fornire attrezzature affidabili e su misura!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora